Цикл изменения напряжений в деталях машин

,

, , , , , .

.

, , .

. , , , , . .

. , , : ( , ), ( , , ), ( , , ), , .. .

. , – , . , 80% , , ( ). – ( , ). ( , ).

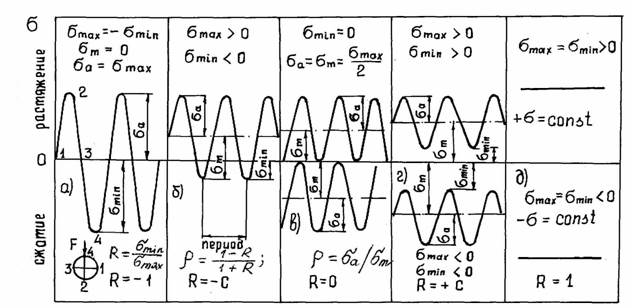

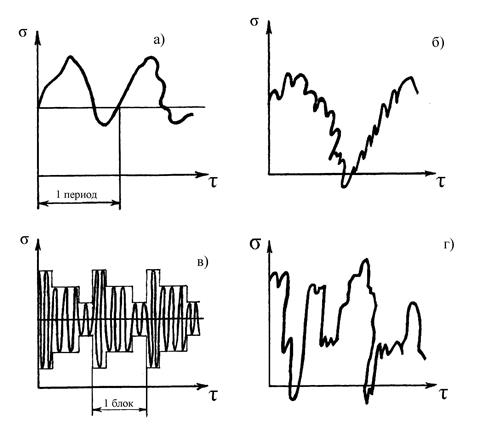

– σ . τ σ τ. (.1). .

(.1):

1. σmax;

2. σmin;

3. σm=0,5(σmax+σmin);

4. σa=0,5(σmax-σmin);

5. R=σmin/σmax;

6. ρ=σa/σm, , 0<ρ<∞.

7. a=σa/σmax.

.1

R=0 (σmin= 0; σm=σa=0,5σmax; ρ=1; =0,5), (.1, ). ( ) : , , ( ).

R=-1 (σm=0; σa=σmax; ρ=∞; =1), (.1, ). , , ( ). ( ).

R=1 (σa=0; σmax=σmin=σm=σ; ρ=0; =0), .

– (.1, , ), , ; -1<R<+1; (-1; -0,5; 0; +0,5; +1); ∞≤ρ<0; 1≤a≤0.

σ τ.

, , . . , .

0 (σ0 ; τ0), -1 (σ-1 ; ????-1), r (σr ; τr).

, n, -1 ( ω, -1).

, .. , :

T=2π/ω=60/n

Lh, :

N=3600∙Lh/T=573∙ω∙Lh=60∙n∙Lh.

,

, . , , , , σ ( ).

. , , .

, , , . .

, , , . . . :

1. , .

2. , .

3. .

4. .

5. , .

6. . , – .

, . . , 104105.

, . () . 106 107 .

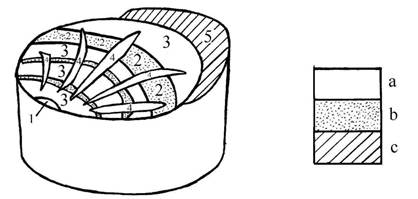

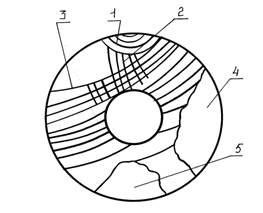

. 2 . . , 1 , 2 , 3 , 4 , 5 ; ; b ; .

. 2.

. . . . 3.

. 3.

1 , . , , . , , . . , .

2, , . , 3, .

4 5. 5 .

. 2 3, .

, . , , .

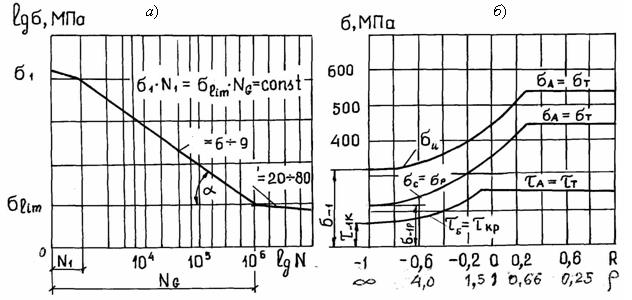

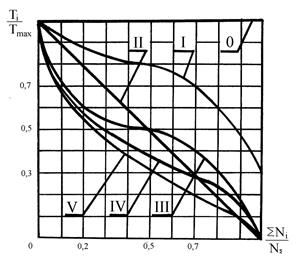

. 1924 . , (. 4).

. 4. Di/D???? ni/N????

σ1 N1 . σ1 n1 (n1< N1) , D1. Di σi . , ,

D1+D2+D3++Di-1+Di≥1

. , σ1 , ..

Di=ni/Ni.(1)

(1) (2) .

, – .

σ1>σ2, Σni/Ni . Σni/Ni , . , 0,25 4 . , .. , . , Σni/Ni . n 0,6 1,6 (. 4).

, , , . , , , , , , , .

. 5.

, . , , , . .

, , .

. . .

σmax, N, . σmax- N, . , (.6). .6, , , .

, :

N ;

N ;

.

106107 . . , , 107108 . ( 5∙107).

.6

1857 1870 ¸ , . ¸ .7 . . .

.7. ¸

????lim , , , Nlim=NG=N0.

q=8÷15 .

(.6, ). , . . 21354-87 0,75σHlim, – 0,6σFlim. , , .

, . , , , .

, . .. RZ>1 l>20 , .

(.6, ) , – -1≤R≤+1, 0≤ρ≤∞, 0≤a≤1. , .

R=-1 σ-1 (σ-1)D, τ-1 (τ-1)D. σ0; (σ0)D τ0; (τ0)D.

25.504-82 :

– 14 14 . , :

, , .

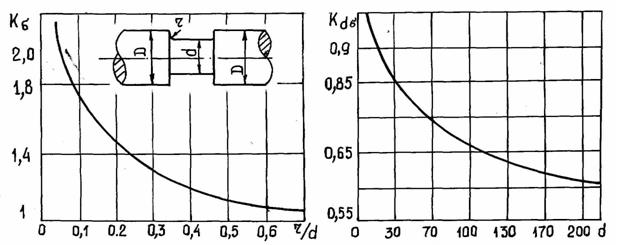

. , , (, .). d (. 1, . 8).

1. d ()

d d, | ||||||

20 | 30 | 40 | 50 | 70 | 100 | |

0,92 | 0,88 | 0,85 | 0,81 | 0,76 | 0,71 | |

0,83 | 0,77 | 0,73 | 0,70 | 0,67 | 0,62 | |

.8

. ( , , , , .) σ τ, .

.

, (, , .). .

Kσ(Kτ), σ-1(τ-1) – σ-1K(τ-1K):

Kσ Kτ . 2.

2. Kσ Kτ ()

Kσ | Kτ | |||

σ , / | ||||

≤ 700 | > 700 | ≤ 700 | > 700 | |

(. .7) t/r = 2 r/d = 0,02 t/r = 2 r/d = 0,05 | 1,85 1,8 | 2,0 2,1 | 1,55 1,6 | 1,65 1,7 |

, | 1,9 | 2,5 | 1,7 | 2,3 |

: | 1,55 1,55 | 1,72 1,72 | 2,4 1,5 | 2,7 1,6 |

2,1 | 2,7 | 1,6 | 2,2 | |

. ,

, Kσ/Kd Kτ/Kd.

( , ). . Kσ/Kd Kτ/Kd (.3).

. .

. (, ) , . KF (.4). .

3. Kσ/Kd Kτ/Kd ()

d, | Kσ/Kd σ, /2 | Kτ/Kd σ, /2 | ||||||

700 | 800 | 900 | 1000 | 700 | 800 | 900 | 1000 | |

30 | 3,0 | 3,25 | 3,5 | 3,75 | 2,2 | 2,35 | 2,5 | 2,65 |

50 | 3,65 | 3,96 | 4,3 | 4,6 | 2,6 | 2,78 | 3,07 | 3,26 |

≥100 | 3,95 | 4,25 | 4,6 | 4,9 | 2,8 | 2,95 | 3,2 | 3,34 |

.

4. KF ()

Ra, | KF σ, /2 | ||

≤ 700 | > 700 | ||

0,2 | 1 | 1 | |

0,20,8 | 0,93 | 0,9 | |

0,81,6 | 0,87 | 0,83 | |

0,83,2 | 0,8 | 0,75 | |

. : , (), () . , Kv (. 5).

5. Kv ()

Kv Kσ | |

≈1 | > 1 |

1,31,6 | 1,62,8 |

1,151,25 | 1,93,0 |

1,21,4 | 1,52,2 |

1,11,3 | 1,42,5 |

(Kσ)D (Kτ)D 25.101-83 :

– .

. , , . 20% ( , , ). , N≤103.

, . σ τ.

( ) , .

( ) . . , , , , (, ).

s, , :

σT σ – ; Kσ – (. . 2); [s]T [s] .

[s] , . :

[s]T = 1,32,0;

[s]B = 2,12,4.

. , , .

σa, τa :

(, – )

(, )

, ,

sσ sτ – , (3), (4).

:

[s]=1,31,5;

[s]=1,62,5.

, 25.504-82 . , :

K=(Kσ)D – ;

– 196 .

21354-87 (. 6, ) qH=6, – qH1=20 NHlim=NHG=NHO=30HB2,4≤1,2∙108. , .. qH1=24, NHlim=HB2,98≅HB3, . .. qH=9 qH=10, .. NHlim=3∙108.

21354-87 ,

=1,82 ;

=2,62,8 .

¸

=2,02,2 – ;

=2,83,0 ;

σFst – .

, qF1≥50 YN=1.

, , , .

. (, ..) . , , , . , , .

, . :

– ;

– – , ;

– (, , , , , ).

– ( , , , ). , .

, . 10%. , . , . . , , . .

– – , .

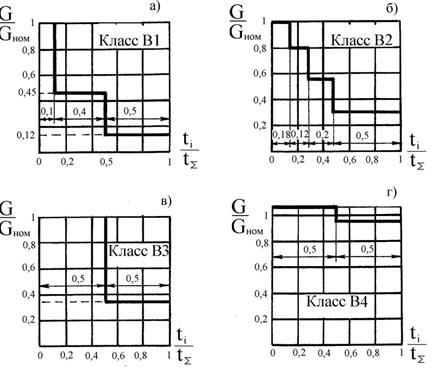

. 9. .

– ; ; ;

10 36 (. 10 11).

I ; II- 2- , III- . IV- – ; V- .

, . 10, .

Ni i NΣ . max. , N>5∙104 N>0,003NHG , NHG=2,98- .

. 10. :

0 ; I ; II- ;

III ; IV-; V-

i Fi, N<5∙104 N<0,003NHG , , . , .11.

.11.

, 21357-87 – Ti – Tmax – KA , ISO6336 – Ti – T KA.

I ( 4), ; II-, ( 3), III-, ( 2), V- ( 1), , . 25546-82, ISO 4301-80.

I – ( 5); II – ( 4); III – ( 3); V – ( 2); V – ( 1).

q- ¸;

α – , :

α =0,5 ;

α =1/3 ;

α =1 , – ;

tΣ – ;

Fi – (, ), ti, ;

Fmax , 25835 83.

, 21354-87 K=μ.

, .

:

Tp=KA∙T1∙KE,

– ;

1- ;

– .

(KA∙T1=Tmax) , , .. .

. , :

TE=KE∙T1

.. :

Tp=KE∙Tmax

Tmax=KA∙T1 , :

Tp=KA∙TE

, 21354-87.

6.

1,00 | 1,25 | 1,50 | 1,75 | |

1,10 | 1,35 | 1,60 | 1,85 | |

1,25 | 1,50 | 1,75 | 2 | |

1,50 | 1,75 | 2,00 | 2,25 | |

, , ,, ( 8 9).

=.∙..

min max.

=0,5(min+max)

7.

=1,00 | , . |

=1,10 | , , . |

=1,25 | . |

=1,5 | . |

.., – S,

, – , , . ( 10).

25835-83 ,

FE=K∙Fmax TE=K∙Fmax,

–

K=KG∙KT∙K,

8.

..=1,00 | ; ; , ; ; ; , ; . |

..=1,25 | ; ; ; , ; ; ; ; ; ; ; ; ; . |

..=1,50 | ; ; ; ; – , ; , . |

..=1,75 | ; ; , ; ; ; ; ; , . |

– , ;

– , ;

NP – ;

NFG=4× 106 , ;

NHG = 107 – ( 24.090 – 76).

– , =1;

KTP=1 – ;

a=1,35+0,5lgδ –

– , – N.

9.

..- | |||

1,01,2 | |||

, , 150 , 30100 . | , | 1,21,4 | , , , , , |

, 350 , 500 . | , | 1,41,6 | , , , |

500 , , 900 , 1 . | , , | 1,61,8 | , , |

:

= ∙ ,

-1,1- ;

:

– 3,0

– 2,5

– 1,75

..

THE=K∙Tmax=KG∙KT∙Tmax

– .

, . – , 600 , ISO 6336-86 21354-87 ..

, , , .

10.

=∙=KAS∙

.. .

.

, .

10.

AS.

AS | ||

– | 6 | |

2,5 … 5 | ||

1,8…4 | ||

, , , | 1,5…2,2 | |

: , | 1,2…2 1,5…4 | |

, , | 1,8…2,5 | — |

, | 1,4…1,8 | — |

1,4…2,5 | ||

1,6…2,5 | — | |

1,8…5 | — | |

, , | 1,8…2,2 | — |

2,0…3,5 | — | |

1,8…3,0 | — | |

( ) | 2,5…4,5 | — |

: 20 30%.

– ? .

– ?

– ?

– ?

– ?

– ?

– ? ?

– ? ?

– ?

– : , . ?

– ?

: KarimovI@rambler.ru

: , 450071, ., 21

Источник

§ 0.5. Циклы напряжений в деталях машин

Так, в предыдущем примере при испытании в интервале от 0 до 5000 ч из строя вышли 100 изделий. Это значит, что в среднем в 1 ч отказывает 0,02% изделий (1 изделие за 50 ч работы).

Типичная зависимость интенсивности отказов λ (/) от времени эксплуатации t для большинства машин и их узлов показана на рис. 0.1. В начальный период работы – период приработки – интенсивность отказов велика. В этот период проявляются различные дефекты производства. Затем она убывает, приближаясь к постоянному значению, соответствующему периоду нормальной эксплуатации . Причиной отказов в этот период являются случайные перегрузки, скрытые дефекты производства (микротрещины и др.). В конце срока эксплуатации наступает период проявления изнашивания, когда интенсивность отказов быстро возрастает и, следовательно, эксплуатация изделий должна быть прекращена.

Основы надежности закладываются конструктором при проектировании изделия. Надежность зависит также от качества изготовления изделия и от соблюдения норм эксплуатации . Она монотонно снижается в течение срока службы.

В технике имеются высоконадежные устройства, например в железнодорожном транспорте, авиации, космонавтике и др.

В соответствии с решениями КПСС стоит задача резко повысить надежность продукции машиностроения. Достичь этой цели поможет межотраслевой научно-технический комплекс (МНТК) «Надежность машин» – новая форма соединения науки с производством, призванная ускорить научно-технический прогресс.

§ 0.5. Циклы напряжений в деталях машин

Многие детали машин, такие, как зубчатые колеса, валы и другие, работают в условиях, когда возникающие в них напряжения периодически изменяют свое значение или значение и знак . Например, при вращении вала, нагруженного изгибающим моментом, одни и те же волокна его оказываются то в растянутой, то в сжатой зоне.

Изменение напряжений во времени происходит по закону синусоиды. Время однократной смены напряжений называется периодом и обозначается Τ (рис. 0.2, а – в).

Характеристикой напряженности детали является цикл напряжений – совокупность последовательных значений напряжений σ [1] за время одного периода при регулярном нагружении.

Цикл переменных напряжений характеризуется (рис. 0.2, а – в):

1) максимальным напряжением атах;

2) минимальным напряжением amin;

3) средним напряжением am = 0,5 ( amax + amin ) ;

коэффициентом асимметрии цикла R = omm / omax

[1] В случае касательных напряжений τ остаются в силе все приведенные ниже термины и соотношения с заменой σ на τ.

[1] На практике статические, или строго постоянные, нагрузки встречаются редко. К постоянным нагрузкам относятся режимы с отклонением До 20%.

Источник

Циклы напряжений в деталях машин

2014-01-25

5555

Прочность при переменных напряжениях.

Лекция 3.

В материал лекции входит: классификация циклов перемены напряжений; понятия усталости и контактной прочности деталей машин.

Многие детали машин или их элементы (валы, оси, зубчатые колеса, дорожки тел качения и т.д.) работают в условиях, когда возникающие в них напряжения периодически изменяют свое значение или значение и знак.

По характеру изменения во времени внешние нагрузки в машинах делят на:

– статические (постоянные) – не изменяются во времени или изменяются достаточно медленно;

– динамические (переменные) – т.е. изменяются во времени (см. рис. 3.1).

Причиной изменения напряжений могут быть как постоянные (например, при вращении вала, нагруженного изгибающим моментом, одни и те же участки вала оказываются то в растянутой, то в сжатой зоне или при поочередном входе в зацепление зубьев колес в зубчатой передаче), так и переменные внешние нагрузки (например, для автомобиля переменность нагрузки может быть связана: с качеством дороги (асфальт, грунтовка) или с остановом и разгоном у светофора).

Номинальная нагрузка – нагрузка, соответствующая наиболее характерному режиму эксплуатации детали (в соответствии с выбранным критерием работоспособности), например, наиболее длительно действующая нагрузка.

Рабочая нагрузка – нагрузка, воспринимаемая деталью в процессе эксплуатации машины. Для исполнительного органа внешняя нагрузка и является рабочей.

Расчетная нагрузка – нагрузка, определяющая размеры и формы детали, соответственно рассматриваемому критерию прочности.

Эквивалентная нагрузка – такая постоянная нагрузка, которая по воздействию на деталь эквивалентна всем основным и дополнительным нагрузкам (т. е. заданную переменную нагрузку можно заменить постоянной – равноценной по повреждающему действию на деталь за тот же период времени).

Нагрузки могут быть заданы как усилие, крутящий момент или мощность.

Характеристикой напряженного состояния детали является цикл напряжений.

Цикл напряжений – совокупность последовательных значений напряжений за один период при регулярном нагружении (см. рис. 3.2 – 3.4).

Т – период (продолжительность одного цикла);

– амплитуда цикла (абсолютная величина – без учета знака);

– коэффициент асимметрии цикла (является основной характеристикой цикла).

Этот цикл является наиболее неблагоприятным для работы детали, т. к. характеризуется изменением не только значения, но и знака действующих напряжений (знакопеременный цикл).

Если , то значит действуют постоянные статические напряжения.

Источник

Нагрузки, действующие на детали машин. Типовые циклы изменения напряжений в сечениях деталей машин по времени.

Классификация типовых деталей машин. Требования, предъявляемые к современным машинам.

Классификация типовых д/м:

1) детали соединений (Они бывают двух видов: разъемные – их можно разобрать без разрушения. К ним относятся резьбовые, штифтовые, шпоночные, шлицевые, клеммовые; неразъемные – разъединение деталей невозможно без их разрушения или связано с опасностью их повреждения. К ним относятся сварочное, клеевое, заклепочное, прессовое соединения);

2) детали передач (предназначены для передачи и преобразования движения, энергии в машинах. Их разделяют на передачи зацеплением, передающие энергию посредством взаимного зацепления зубьев (зубчатые, червячные и цепные), и передачи трением, передающие энергию посредством сил трения, вызываемых начальным натяжением ремня (ременные передачи) или прижатием одного катка к другому (фрикционные передачи));

3) валы и оси (Валы служат для передачи вращающего момента вдоль своей оси и для поддержания вращающихся деталей передач (зубчатые колёса, шкивы звёздочки), устанавливаемых на валах. Оси служат для поддержания вращающихся, деталей без передачи полезных вращающих моментов);

4) опоры валов и осей (подшипники) (Предназначены для закрепления валов и осей в пространстве. Оставляют валам и осям только одну степень свободы – вращение вокруг собственной оси. Подшипники делятся на две группы в зависимости от вида трения в них: а) качения; б) скольжения);

5) муфты (предназначены для передачи крутящего момента с одного вала на другой. Муфты бывают постоянными, не допускающие разъединения валов при работе машин и сцепные, допускающие сцепление и расцепление валов);

6) упругие элементы (Их применяют: а) для защиты от вибраций и ударов; б) для совершения в течение длительного времени полезной работы путем предварительного аккумулирования или накопления энергии (пружины в часах); в) для создания натяга, осуществления обратного хода в кулачковых и других механизмах и т.д.);

7) корпусные детали(организуют внутри себя пространство для размещения всех остальных деталей, обеспечивают их защиту).

Основные группы требований к машинам:

1) технологические требования;

2) экономические требования;

3) эксплуатационные требования.

Требования, предъявляемые к современным деталям:

1) надежность (сложное свойство, характеризуется: безотказностью, долговечностью, ремонтопригодностью, сохранностью);

2) высокая производительность (обеспечивается увеличением мощности двигательного м/ма или скорости исполнительного м/ма);

3) экономичность (достигается увеличением КПД, снижением веса, применением дешевых материалов);

4) должны отвечать эргономическим требованиям (быть удобными в обслуживании и эстетичными).

Расчет резьбы на прочность.

Основные виды разрушения резьб: крепежных – срез витков; ходовых – износ витков.

Критерии работоспособности и расчета:

1) для крепежных: прочность, связанная с напряжением среза (касательное τ);

2) для ходовых: износостойкость, связанная с напряжением смятия (нормальное σсм).

Условие прочности резьбы по напряжениям среза:

где Н – высота гайки, или глубина завинчивания винта в деталь;

– коэффициент полноты резьбы (для треугольной резьбы К=0,87, для прямоугольной К=0,5, для трапецеидальной К=0,65);

– коэффициент неравномерности нагрузки по виткам резьбы. . Большие значения , если ( – временная σ).

Если материалы винта и гайки одинаковые, то напряжения среза рассчитывают только на резьбу винта, т.к. .

Условие износостойкости ходовой резьбы по напряжениям смятия:

где – число рабочих витков; h – высота рабочая профиля; Km=2.

С учетом приработки ходовых резьб, при условии, что допускаемые напряжения принимают согласно накопленному опыту эксплуатации.

8. Расчет стержня болта на прочность. Болт нагружен осевой растягивающей силой, предварительная и последующая затяжка его возможны.

Такой вид нагружения самый распространенный. Под действием силы Fзат болт растягивается, детали стыка сжимаются.

Под действием внешней силы F:

1) часть χF дополнительно нагружает болт;

2) часть (1-χ)F частично разгружает детали стыка от сжатия.

Коэффициент χ – коэффициент внешней (осевой) нагрузки.

Задача о распределении силы F решается из условия совместности деформации. При действии на соединения внешней силы F до раскрытия стыка сжатие соединяемых болтом деталей уменьшается на столько, на сколько болт растягивается:

, где – к/т податливости соединяемых болтом деталей;

– к/т податливости болта, т.е. удлинение болта при растяжении под действием силы 1Н. Отсюда , где – длина деформируемой части стержня болта, принимается равной толщине сжимаемых болтом деталей; А – площадь поперечного сечения, Е – модуль упругости.

Для определения к/та податливости соединяемых деталей пользуются методом принципа Бобарыкова: деформация распространяется по конусам давления, α=45.

Источник

Источник