Цикл работы мостовой кран

Грузоподъемность, пролет и режим работы крана являются важнейшими характеристиками грузоподъемных мостовых кранов. И если с грузоподъемностью и пролетом у заказчика при выборе, не возникает проблем, то при определении режима работы у многих могут возникнуть вопросы. Что означает режим работы крана? Как его определить? Стоит ли перестраховаться и выбрать больший режим?

Попробуем разобраться в этих вопросах. Режим работы крана в целом устанавливается расчетным методом ГОСТ 25546-82 и дополняется ISO 4301/1-88. Группу режима работы крана определяют в зависимости от класса его использования и класса нагружения. Другими словами, это характеристика крана учитывающая степень нагрузки крана за весь срок его использования.

Надо понимать, что неправильный выбор режима работы имеет как экономические, так и технические последствия. Во-первых, между режимом работы крана и его стоимостью есть прямая зависимость чем выше режим работы, тем выше издержки по его изготовлению, а, следовательно, и конечная цена для потребителя. Разница в цене между кранами с одинаковой грузоподъемностью и пролетом, но разным режимом работы, может быть весьма существенной. Отсюда следует первый вывод не стоит выбирать заведомо повышенный режим работы крана.

Однако попытка сэкономить и ввести в эксплуатацию кран с пониженным режимом работы может привести к еще более печальным последствиям. Длительные предельные нагрузки на кран с легким режимом работы, не предназначенный для тяжелых работ ведет к повышенному износу механизмов крана, их ремонту и как следствие простой оборудования ведущий к экономическим потерям на предприятии. В конечном итоге кран может даже не проработать свой номинальный срок службы. Таким образом, можно сделать второй вывод -легкий режим работы крана не предназначен для длительных нагрузок с весом близким к номинальному.

На практике определить режим работы крана не так просто поскольку нужны достоверные исходные данные которыми, как правило не обладает будущий владелец крана. Хорошо если приобретаемый кран покупается взамен старому, либо на производство аналогичному уже существующему, тогда можно собрать исходные данные для расчета оптимального режима работы. И даже в этом случае собрать необходимую, а главное достоверную, информацию о характере перемещаемых грузов и интенсивность работы крана проблематично поскольку требуется довольно длительный срок и скрупулезный подсчет этой информации.

Тем не менее, по предполагаемому характеру и предназначению крана, в соответствии с ниже приведенными таблицами, и не имея конкретных исходных данных можно самостоятельно выбрать нужный вам режим работы механизмов и крана в целом

В основе классификации механизмов кранов, в том числе мостовым, по режимам работы по ГОСТ 25835-83, лежат два показателя: классы использования (табл. 1) в зависимости от времени работы механизма и классы нагружения (табл. 2) в зависимости от коэффициента нагружения К.

Под временем работы механизма понимают время, в течение которого данный механизм находится в движении. Норма времени должна соответствовать для механизмов, подвергающихся капитальному ремонту, – установленному ресурсу до капитального ремонта, а для остальных механизмов – установленному ресурсу до списания. Общее время работы механизма (разгон, установившееся движение, торможение) является его машинным временем Тмаш определяется в часах по формуле

Тмаш=tс nдн tk

где tc- среднесуточное время работы механизма, при котором он находится в движении (действии), ч; nдн – число рабочих дней в году, nдн= 250, 300, 360 – при двух выходных днях в неделю, при одном и при непрерывном производстве; tK- срок службы механизма в годах до капитального ремонта или до списания, tK= 15-25 лет. Сроки службы различных элементов одного механизма могут быть меньше регламентированного Тмаши должны быть увязаны с межремонтным периодом планово-предупредительных ремонтов.

Таб.1 Классы использования механизмов по ГОСТ 25835-83

| Класс использования | А0 | А1 | А2 | А3 | А4 | А5 | А6 |

Норма времени работы механизмов, ч св. до | – 800 | 800 1600 | 1600 3200 | 3200 6300 | 6300 12500 | 12500 25000 | 25000 50000 |

Коэффициент нагружения К определяется по формуле

где Pi- нагрузка (сила, момент), действующая на механизм за период времени ti, Рmax – максимальная нагрузка (сила, момент), действующая на механизм в течение времени его работы; ti- продолжительность времени действия нагрузки Рi; ∑ti – суммарное время действия нагрузок на механизм.

Нагрузки Рi Рmax;определяют для концевого звена кинематической цепи механизма (канатный барабан, ходовое колесо, ведущее зубчатое колесо механизма поворота) с учетом всех факторов, включая и процессы неустановившегося движения.

Таб.2 Классы нагружения механизмов

| Класс нагружения | Коэффициент нагружения К | Качественная характеристика класса нагружения |

| По ГОСТ 25835-83 | ||

В1 В2 В3 В4 | До 0,125 Св. 0,125 до 0,25 Св.0,25 до 0,50 Св.0,50 до 1,00 | Работа при нагрузках , значительно меньших номинальных, и в редких случаях с номинальной нагрузкой Работа при средних и номинальных нагрузках Работа преимущественно при номинальных и близких к номинальным нагрузках Постоянная работа при номинальных и близких к номинальным нагрузкам |

П р и м е ч а н и е. В случае отсутствия конкретных данных для расчета коэффициента К могут быть приняты во внимание качественные характеристики. | ||

В механизмах подъема груза в качестве нагрузок P должны приниматься веса грузов меньше номинальной грузоподъемности и веса грузозахватных органов. В механизмах передвижения крана (тележки) – нагрузки, создаваемые двигателями в периоды разгона и тормозами в периоды торможения, силы сопротивления в ходовых частях крана (тележки), ветровая нагрузка

В качестве нагрузок Рmax должны приниматься максимальные суммарные нагрузки в наиболее неблагоприятных условиях работы механизма.

Группу режима работы механизмов (табл.3) определяют в зависимости от классов использования и нагружения. Время работы Тмаш и коэффициент нагружения К определяют расчетом. При отсутствии исходных данных для определения класса использования и коэффициента нагружения группу режима работы механизма допускается устанавливать по данным табл. 4

Табл.3 Группа режима работы механизмов по ГОСТ 25835-83

| Класс использования | Группа режима для класса нагружения | |||

| В1 | В2 | В3 | В4 | |

| А0 | 1М | 1М | 1М | 2М |

| А1 | 1М | 1М | 2М | 3М |

| А2 | 1М | 2М | 3М | 4М |

| А3 | 2М | 3М | 4М | 5М |

| А4 | 3М | 4М | 5М | 6М |

| А5 | 4М | 5М | 6М | – |

| А6 | 5М | 6М | – | – |

Табл. 4 Характеристика механизмов грузоподъемных машин по группам режима работы

| Группа режима | Характеристика режима | Механизмы |

| 1,2,3 | Работа c большими перерывами, редкая работа с номинальным грузом, с малыми скоростями и малым числом включений (до 60 в час) аппаратуры управления и электродвигателей (с учетом разгонов до неполной скорости), с малой относительной продолжительностью включения ПВ | Механизмы вспомогательного назначения: механизмы подъема и передвижения ремонтных кранов, работающих в машинных залах; механизмы передвижения строительных и портальных кранов, мостовых перегружателей и башен кабельных кранов; лебедки противоугонных захватов и другие редко работающие механизмы |

| 4 | Работа с грузами различной массы со средними скоростями, средним числом включений (до 120 в час), средней ПВ | Механизмы подъема и передвижения кранов механических и сборочных цехов заводов со среднесерийным производством и кранов ремонтно-механических цехов; электро-тали |

| 5 | Постоянная работа с грузами, близкими по массе к номинальным, с высокими скоростями, большим числом включений (до 240 в час), высокой ПВ | Механизмы технологических кранов, цехов и складов на заводах с крупносерийным производством, кранов литейных цехов и механизмы подъема строительных кранов, подъема, поворота и изменения вылета крюковых портальных кранов |

| 6 | Постоянная работа с грузами номинальной массы с высокими скоростями, большим числом включений (до 600 в час), высокой ПВ | Механизмы технологических кранов металлургического производства; механизмы подъема и передвижения тележек рудных и угольных перегружателей; механизмы грейферных, магнитных и складских кранов металлургических заводов; механизмы подъема, поворота и изменения вылета грейферных портальных кранов |

| П р и м е ч а н и е. Режим работы крана в целом и основных металлоконструкций крана определяется режимом работы механизма главного подъема. | ||

Режим работы крана в целом устанавливается ГОСТ 25546-82. Группу режима работы крана определяют в зависимости от класса его использования (табл. 5) и класса нагружения (табл. 6). Класс нагружения крана зависит от распределения перемещаемых краном грузов относительно номинальной грузоподъемности крана за срок его службы и характеризуется коэффициентом нагружения Кр, определяемым по формуле

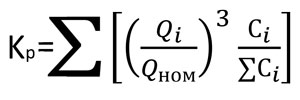

где Ci- число циклов работы крана с грузом массой -Qi; ∑Ci общее число циклов работы крана за срок его службы; Qi – масса груза, перемещаемого краном с числом циклов Сi; Qном- номинальная грузоподъемность крана.

Табл.5 Класс использования крана

| Класс использования | Общее число циклов работы крана за срок его службы | Качественная характеристика класса использования |

| по ГОСТ 25546-82 | ||

| С0 | До 1,6·104 | Нерегулярное использование |

| С1 | Св. 1,6· 104 до 3,2·104 | |

| С2 | Св. 3,2· 104 до 6,3· 104 | |

| С3 | Св. 6,3· 104 до 1,25· 105 | |

| С4 | Св. 1,25·105 до 2,5· 105 | Регулярное использование при малой интенсивности работы |

| С5 | Св.2,5·105 до 5· 105 | Регулярное использование при средней интенсивности работы |

| С6 | Св. 5·105 до 1·106 | интенсивное использование |

| С7 | Св. 1·106 до 2·106 | Весьма интенсивное использование |

| С8 | Св.2·106 до 4·106 | |

| С9 | Св.4·106 | Особо интенсивное использование при длительных сроках эксплуатации |

| П р и м е ч а н и я: 1. Цикл работы крана состоит из перемещения грузозахватного органа к грузу, подъема и перемещения груза, освобождения грузозахватного органа и возвращение его в исходное положение. 2. Срок службы кранов(время его работы до списания) устанавливают в стандартах или технических условиях на конкретные виды кранов. | ||

Табл.6 Класс нагружения крана

| Класс нагружения | Коэффициент нагружения Кр | Качественная характеристика класса нагружения |

| По ГОСТ 25546-82 | ||

| Q0 | До 0,063 | Постоянная работа м грузом, значительно меньшим номинального |

| Q1 | Св. 0,063 до 0,125 | То же с грузом, меньшим номинального |

| Q2 | Св. 0,125 до 0,25 | То же с грузом средней массы |

| Q3 | Св. 0,25 до 0,50 | То же с грузом относительно большой массы |

| Q4 | Св. 0,50 до 1,00 | То же с грузом приближающимся к номинальному |

Значение массы грузозахватного органа, навешиваемого на крюк крана или используемого для непосредственного захвата груза (магнита, грейфера, спредера и т.п.), включают в значения Qiи Qном. Коэффициент нагружения Кр отражает влияние графика загрузки на выносливость элементов конструкции крана за время его службы. В случае отсутствия конкретных данных для расчета коэффициента нагружения Кр могут быть приняты во внимание качественные характеристики, приведенные в табл.6.

Класс нагружения Q0со значением Кр до 0,063 в табл. 6 введен в дополнение к международному стандарту ИСО и характеризует краны с преимущественной работой с малыми грузами (10-15 % от номинального), что характерно для ремонтных кранов машинных помещений, вспомогательных кранов механических цехов, стреловых самоходных кранов большой грузоподъемности и т.п.

Группа режима работы крана приведена на табл.7

Табл.7 Группа режима работы крана(ГОСТ 25546-82)

| Класс использования | Группа режима работы крана для класса нагружения | ||||

| Q0 | Q1 | Q2 | Q3 | Q4 | |

| C0 | – | – | 1К | 1К | 2К |

| C1 | – | 1К | 1К | 2К | 3К |

| C2 | 1К | 1К | 2К | 3К | 4К |

| C3 | 1К | 2К | 3К | 4К | 5К |

| C4 | 2К | 3К | 4К | 5К | 6К |

| C5 | 3К | 4К | 5К | 6К | 7К |

| C6 | 4К | 5К | 6К | 7К | 8К |

| C7 | 5К | 6К | 7К | 8К | 8К |

| C8 | 6К | 7К | 8К | 8К | – |

| C9 | 7К | 8К | 8К | – | – |

Источник

Кран – специальная техника для погрузочно-разгрузочных мероприятий, перемещения грузов на строительных, промышленных, складских, сборочных, ремонтных и других площадках. Это грузоподъемный транспорт, работающий по циклическому принципу. Современный кран -грузоподъемная спецмашина, отличающаяся циклическим характером функционирования. Что понимается под термином «цикл работы крана»? Это операция, включающая 3 этапа – захват перемещаемого предмета, холостой и рабочий ход.

Что понимается под циклом работы крана

Цикл функционирования крана состоит из 3 частей:

- Захват техникой груза.

- Рабочий этап – транспортировка, перекладывание и разгрузка предметов.

- Холостой ход – возврат транспорта и подъемного механизма в исходную точку и состояние для начала следующего цикла.

Современный грузоподъемный транспорт разделяют на несколько групп режимов работы в зависимости от числа реализованных за полный период эксплуатации циклов. Выделяют 10 классов С0 – С9. С0 – тип кранового устройства, число циклов которого соответствует значению не более 1,6*10000, а С9 – от 4*1000000 и больше. Для типов спецтехники С1 – С8 цифра меняется в рамках значений 3,2*10000 – 2*1000000.

Технические стандарты и условия определяют количество возможных операций по перемещению к грузу и на исходную позицию, подъему предмета на высоту. В зависимости от этого выделяют типы кранов:

- стационарные;

- переставные;

- радиальные;

- передвижные;

- самоподъемные.

Другая классификация основана на особенностях конструкции: разновидности общего привода, формы и отличий грузозахватного элемента, возможной степени поворота, типа опоры и иных конструктивных решений.

Классификация кранов по режиму работы

Грузоподъемная техника в зависимости от сферы применения может эксплуатироваться с разной интенсивностью и цикличностью. Нормативные документы регламентируют группы режима работы крана и его механизмов.

Классификация помогает правильно подобрать тип аппаратуры управления, силового агрегата и рассчитать мощность.

Российские нормативные акты выделяют 6 категорий, отличающихся по комбинации степени нагружения и класса использования. Последний параметр зависит от нормативов времени эксплуатации механизма и меняется от А0 (легкий режим работы крана) до А6 (высокая степень эксплуатации). Функционирование со средней интенсивностью соответствует показателю а3, высокая интенсивность в 3 смены – а5.

По степени нагружения выделяют крановые механизмы следующих видов:

- В1. Минимальные нагрузки с малым количеством торможений и пусков. Перемещение груза с малым весом.

- В2. Основа – средние и минимальные нагрузки с периодическими пусками и торможением. Ограниченная площадь перемещения.

- В3. Доминируют средние нагрузки, иногда встречаются тяжелые операции. Большая масса перемещаемых предметов, небольшая площадь передвижения, постоянные торможения и пуски.

- В4. Основа – максимальные нагрузки. Ограниченная площадь манеренности, большая масса перемещаемых предметов, постоянные торможения и пуски.

Соответствие 2 рассмотренных значений выражается отдельным коэффициентом: 1К – 8К. Для 3к характерна работа системы от 800 до 1600 часов (1м-2м). Для настройки транспорта опираются на минимальный порог.

Пример расчета

Для определения группы режима работы грузоподъемного механизма потребуются достоверные исходные сведения о свойствах перемещаемого предмета и параметрах транспорта. Новый владелец машины редко обладает такой информацией. Для вычисления оптимальных настроек можно использовать сведения от старого аналогичного устройства.

Степень нагружения, время функционирования устройства и класс использования определяют оптимальный режим эксплуатации спецтехники. Вышеобозначенные коэффициенты помогут справиться с задачей, если у владельца крана нет доступа к необходимым данным.

Время работы – период, в течение которого транспорт или его подъемный механизм перемещаются. Норма зависит от времени проведения капитального ремонта. Общее время и машинное время – равнозначные понятия. Сюда входят операции разгона, торможения и непосредственного движения. Формула определения последнего показателя – это произведение среднесуточного времени движения механизма, количества рабочих смен и лет службы устройства до списания.

С учетом нормы времени определяют класс эксплуатации. По формуле вычисляют степень нагружения. Если необходимые сведения отсутствуют, можно обратиться для вычисления к качественным параметрам.

Нагрузка в подъемном устройстве должна учитываться как значение, ниже номинальной грузоподъемности и веса предмета, который может захватить техника. Для тележек и иных конструкций перемещения крана в качестве нагрузки принимают величины в момент тормоза и разгона, значение сопротивления в ходовых элементах транспорта, ветровую нагрузку.

Рmax – коэффициент, отражающий предельно возможную суммарную нагрузку при работе в неблагоприятных внешних обстоятельствах.

Для расчета режима работы крана потребуются данные:

- число реализованных кругов функционирования конструкции с перемещаемым предметом;

- цикличность за весь срок эксплуатации спецтехники;

- масса груза;

- номинальная грузоподъемность.

Величина нагружения крановой конструкции определяется распределением перемещаемых предметов по отношению к номинальной грузоподъемности за полный период службы машины.

Источник

Одна из важнейших технических характеристик грузоподъемного оборудования – это режим работы, в котором можно эксплуатировать оборудование без ущерба его технического состояния и надежности работы механизмов.

Большая часть преждевременного износа кранового оборудования и связанных с ним простоев и затрат, вызвано неверным определением группы классификации (режима) кранов и механизмов в целом. Зачастую желание будущего владельца мостового крана сэкономить при покупке оборудования за счет занижения режима работы крана оборачивается поломками крана, дополнительными затратами на ремонт крана и приобретение запасных частей. На практике встречаются случаи, когда владельцы мостовых кранов вынуждены списывать «убитое» оборудования до исчерпания им нормативного срока службы.

Имеющее место недопонимание владельцами кранового оборудования, понятия “режима работы” ведет к тому, что приобретя кран легких режимов работы, эксплуатационники начинают работать на нем 24 часа в сутки и 365 дней в году с практически номинальным грузом. Естественно, что результатом такой безграмотной эксплуатации является поток претензий в адрес изготовителя крана по поводу череды бесконечных отказов кранового оборудования.

Что же такое режим работы крана и как его правильно определить для предполагаемого к закупке крана?

Режим работы крана – характеристика крана, учитывающая его использование по грузоподъемности и времени, а также число циклов работы.

В настоящее время группа классификации (режим работы) грузоподъемных кранов согласно стандарта ISO 4301/1 регламентируется одной из восьми групп (А1-А8), которые определяется в зависимости от сочетания класса использования (U0-U9) и режима нагружения (Q1 –Q4) крана.

Группа классификации определяется по таблице:

Группы классификации (режима) кранов в целом

| Режим нагружения | Коэффициент распределения нагрузок | Класс использования | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| U0 | U1 | U2 | U3 | U4 | U5 | U6 | U7 | U8 | U9 | ||

| максимальное число рабочих циклов | |||||||||||

| 1.6х104 | 3.2х104 | 6.3х104 | 1.25х105 | 2.5х105 | 5х105 | 1х106 | 2х106 | 4х106 | более 4х106 | ||

| Q1 – легкий | 0.125 | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | ||

| Q2 – умеренный | 0.250 | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | ||

| Q3 – тяжелый | 0.500 | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | ||

| Q4 – весьма тяжелый | 1.000 | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | ||

Класс использования (U0-U9) определяется количеством рабочих циклов совершенных краном за время нормативного срока службы крана, то есть зависит от времени когда кран находился в движении.

Цикл работы крана состоит из перемещения грузозахватного органа к грузу, подъема и перемещения груза, освобождения грузозахватного органа и возвращения его в исходное положение.

Количество циклов работы крана за срок его службы, рассчитывается по формуле рабочих циклов:

CT = Cс * Пдн * Tк,

где Сс – количество циклов работы крана в сутки;

Пдн – количество дней работы крана в году;

Tк – количество лет работы крана.

Режим нагружения крана характеризуется величиной коэффициента распределения нагрузок Kр, определяемого по формуле:

где, Qi – масса груза, перемещаемого краном с числом циклом Ci,

Qном – номинальная грузоподъемность крана,

Ci – число циклов работы крана с грузом массой Qi

Cт – число циклов работы крана за срок его службы.

Пример:

Кран грузоподъемностью 10 тонн работает на участке раскроя трансформаторной стали 260 дней в году. Среднее число циклов совершаемых краном в одну смену 20. Нормативный срок службы крана 16 лет. Общее количество циклов работы крана за весь его службы составит:

CT= Cс * Пдн * Tк=20*260*16 = 83200 циклов.

По таблице определяем класс использования как U4.

В массе перемещаемых краном грузов:

25% составляют грузы массой до 2 тонн,

35% грузы массой до 5 тонн,

40% грузы массой до 10 тонн.

Определим коэффициент распределения нагружения:

Kp = 0,25*(2/10)3+0,35*(5/10)3+0,4*(10/10)3 = 0,002 + 0,05 + 0,4 = 0,452.

По таблице данному коэффициенту распределения нагрузок соответствует режим нагружения Q3 – тяжелый.

Общая группа классификации (режима работы) для класса использования U4 и режима нагружения Q3 будет А6.

Казалось бы – всё просто! Путем несложных арифметических действий режим крана определяется за пять минут. Но для определения режима крана нужны исходные данные: количество циклов совершаемых краном, срок службы крана, распределение перемещаемых краном грузов по массе. Как правило, будущий владелец не владеет исчерпывающей информацией по данному вопросу. Даже на крупных промышленных предприятиях, владеющих десятками и даже сотнями единиц мостовых кранов, нет достоверной статистической информации по режимам нагружения и классам использования действующего оборудования.

Справки о характере работы кранов, предоставляемые эксплуатационным персоналом в ходе проведения работ по экспертизе промышленной безопасности, с целью определения остаточного ресурса мостовых кранов отработавших нормативный срок службы, являются в большинстве случаев фикцией.

Владелец крана, как правило, заинтересован в «бесконечном» продлении ресурса оборудования и с этой целью предоставляет экспертной организации заведомо заниженные данные о режимах работы крана. Если, будущей владелец кран располагает действующим парком кранового оборудования, то мы можем порекомендовать выбирать режим приобретаемого крана по аналогии с существующими кранами, работающими в аналогичных режимах. При отсутствии каких-либо данных о режимах работы крана предлагаем использовать следующие данные:

1. Ориентировочные данные для определения классов использования крана.

| Класс использования | Качественная характеристика работы крана | Срок службы, год |

|---|---|---|

| СО | Редкая (эпизодическая) | – |

| С1 | Редкая в одну смену | – |

| С2 | Относительно регулярная в одну смену | 15 |

| С3 | Относительно регулярная в одну смену | 20 |

| С4 | Малоинтенсивная в одну смену | 20 |

| С5 | Малоинтенсивная в две смены | 20 |

| С6 | Среднеинтенсивная в две смены | 20 |

| С7 | Интенсивная в две смены или среднеинтенсивная в три смены | 20 |

| С8 | Интенсивная в три смены | 30 |

| С9 | Весьма интенсивная в три смены | 30 |

2. Ориентировочные данные для определения класса нагружения.

| Класс использования | Качественная характеристика классов нагружения кранов |

|---|---|

| QО | Работа с грузами массой, существенно меньше номинальной и очень редко с грузами номинальной массы |

| Q1 | Работа с грузами массой, преимущественно меньшей номинальной, средней и редко номинальной |

| Q2 | Работа с грузами массой, близкой к средней, и реже номинальной |

| Q3 | Работа с грузами массой выше средней (в основном близкой к номинальной) |

| Q4 | Постоянная работа с грузами массой, близкой к номинальной |

3. Ориентировочные данные для определения режима кранов.

| Вид крана, его наименование | Группа режима работы | Примерные объекты, условия использования и технологическое назначение крана |

|---|---|---|

| Краны с ручным приводом всех рабочих механизмов | А1 | Насосные и компрессорные станции, машинные залы электростанций, ремонтные краны при небольшом числе обслуживаемых механизмов, вспомогательные краны механических цехов |

| Краны с ручным приводом передвижения и электрическим подъемом | А1 | Редко используемые погрузочные краны, вспомогательные краны механических цехов |

| А2 | Относительно часто используемые погрузочные краны для установки заготовок на обрабатывающие станки | |

| Краны электрические с талями | А1 | Ремонтные краны |

| А2 | Перегрузочные работы ограниченной интенсивности, вспомогательные краны механических цехов, краны интенсивно используемые только при монтаже оборудования | |

| А3 | Перегрузочные работы средней интенсивности, краны для транспортных и монтажных работ в механических цехах | |

| Краны двухбалочные с грузовой тележкой | А2 | Машинные залы электростанций, ремонтные краны |

| А3 | Перегрузочные работы ограниченной интенсивности, вспомогательные краны механических цехов, краны, интенсивно используемые только при монтаже оборудования | |

| А5 | Перегрузочные работы средней интенсивности, краны для технологических работ в механических цехах, нижние лесные склады, склады готовых изделий предприятий строительных материалов, склады металлосбыта | |

| А7 | Технические краны при круглосуточной работе | |

| Краны с грейферами двухканатного типа, магнитно-грейферные краны | А6 | Смешанные склады, работа с разнообразными грузами, преимущественно сезонное использование |

| А7 | Склады насыпных грузов и металлолома, работа с однородными грузами, некруглосуточная работа | |

| А8 | Склады насыпных грузов и металлолома с однородными грузами при круглосуточной круглогодичной работе | |

| Магнитные краны | А6 | Склады полуфабрикатов, работа с разнообразными грузами |

| А8 | Цехи и склады металлургических предприятий, крупные металлобазы, работа с однородными грузами (металлические листы в пакетах) | |

| Траверсные, мульдомагнитные, мульдогрейферные, мульдозавалочные, для раздевания слитков, копровые, ваграночные шихтовые, колодцевые краны | А8 | Цехи металлургических предприятий |

| Контейнерные краны | А5 | Железнодорожные станции, склады промышленных предприятий, перегрузка разных грузов, в том числе контейнеров |

| А6 | То же, но перегрузка только контейнеров | |

| Грейферные краны | А8 | Склады насыпных грузов перегружатели |

Источник