Изменение процесса жизненного цикла продукции

ISO 9001:2000 , , , , , , . , ( ) ISO 9001:2000.

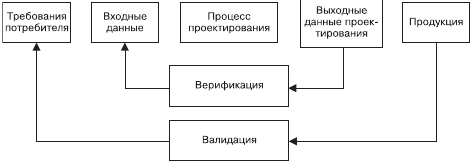

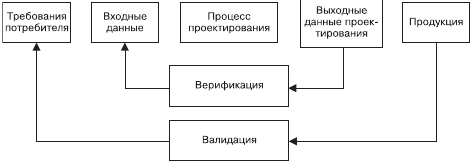

‑, . , . . , , , . ( ) () (. 1.12 [18]).

. 1.12. ‑ [18]

ISO 9001:2000 , , .

:

;

, ;

, , ;

;

, ;

, ;

, , ( , , ), , ;

;

, (), , .

, , () ( ). :

;

;

(, , / , , );

, ;

, , .

, . , .

( ) , , , .

, , , .

, .

, , , .

, . , , .

, , , , .

().

.

:

, ;

, ;

, , , ( , );

, , ;

( ), .

, , , ( ), .

. , .

, .

, , . .

, , .

, , , .

( , ‑, , ), .

( , , ) .

, (, , ), .

.

.

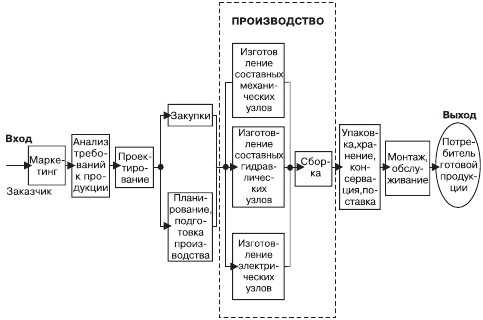

. 1.13.

. 1.13. [18]

, , , ‑ , . , , , .

, .

, , .

, , .

, . , ‑ , , , , , , , .

, , . , ( ), , .

, .

, , .

, , .

. , . , .

:

;

;

, (, );

, .

. , .

:

, :

♦ ;

♦ ;

♦ ;

♦ ;

, :

♦ ;

♦ , ;

♦ ;

♦ ;

♦ ;

♦ ;

♦ ;

, :

♦ , ;

♦ , , .

. , : ( ), , , .

:

( , );

, ;

;

, .

. , .

, , ( ) ().

:

(, , , , . .);

, , , ;

;

;

, , ;

.

.

.

, , .

, , , .

:

;

, ;

;

, ;

, , ;

;

;

;

, ‑ , ;

, , , ;

;

;

;

;

(, , . .).

:

‑ ;

, , ;

;

, , ;

, ;

;

, , ;

.

, ‑ , . .

.

. . . . .

, .

.

, ( ), , , . , .

() :

( ), ;

, , , ;

;

, , ;

.

, .

, .

, .

( ).

.

.

.

.

. , , .

, , . , , .

.

, .

, , , .

, , , , , . , , .

, :

;

;

, , , , , ;

;

;

;

, , ;

, ;

;

, , .

, .

, .

, .

, , .

ISO 90012000 , , .

. , , .

. , . , , .

:

;

;

.

, ‑.

, : ; ; ; , .

, .

.

.

.

, :

, , ;

;

.

.

, .

() , :

;

, ;

;

, , , , .

:

, , ( , );

, , .

.

.

ISO 90012000 , , , , .

[18] .

1. , , , .

(/ ) .

, , , , , .

2. , , .

, ‑ . :

♦ ;

♦ ;

♦ , , , ;

♦ , ;

♦ . , , , .

3. , , , , , .

4. , , . , , (), .

, , :

♦ ;

♦ ;

♦ ;

♦ .

(, . .).

, , . . 5. , , , , , , . , , , . , , , .

:

♦ , , , ;

♦ , , ;

♦ ( );

♦ ( , , .);

♦ ( );

♦ , .

( , , ) , . , .

, , :

;

;

;

;

.

. , :

() ;

, ;

, , ;

;

() . :

, (, , , , , .);

, (, , .).

, .

. . ( . .). .

, . () () , , (, ) .

, , , :

;

, , ;

;

.

, . .

, . , , , .

, , , .

.

: , ; , , ; , , , ; , ; , , ; ; (, , ).

, :

, , ;

;

( ) , .

‑‑ , , , , .

[18]:

, , , ;

, , ;

‑ ( (, ));

( , , , );

;

;

;

;

, .

, , .

, , , .

. ISO 90012000 [19, 20], (). .

, . [18]:

, , . , , . (, ), (, ) () ( ) (. . 4.15 ISO 10012‑1) [19];

, , . , , , ;

;

, ( .) ;

, , , , [20].

, , , ( ).

() .

.

, .

Источник

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 20 сентября 2020; проверки требует 1 правка.

Запрос «PLM» перенаправляется сюда; о языке программирования см. PL/M.

Жизненный цикл изделия (жизненный цикл продукции) – совокупность явлений и процессов, повторяющаяся с периодичностью, определяемой временем существования типовой конструкции изделия от её замысла до утилизации или конкретного экземпляра изделия от момента завершения его производства до утилизации (ГОСТ Р 56136-2014)[1]. Является частным случаем жизненного цикла системы применительно к изделиям промышленного производства.

Стадии и этапы жизненного цикла[править | править код]

Жизненный цикл включает несколько стадий, то есть частей жизненного цикла, выделяемых по признакам характерных для неё явлений, процессов (работ) и конечных результатов[1]. Основные стадии жизненного цикла это научные исследования, проектирование, производство, эксплуатация, утилизация. Они могут включать по несколько этапов, например:

- Маркетинговые исследования

- Проектирование

- Испытания

- Планирование и технологическая проработка процессов изготовления

- Закупка материалов и комплектующих изделий

- Изготовление

- Приёмка

- Упаковка и хранение

- Продажа и распределение

- Монтаж и наладка

- Использование по назначению

- Техническое обслуживание и ремонт

- Послепродажная техническая поддержка (послепродажное обслуживание)

- Утилизация и (или) переработка

Планирование деятельности с учётом особенностей стадий и этапов жизненного цикла позволяет обеспечить безопасность продукции, уменьшить издержки, рационально спланировать работы на разных стадиях жизненного цикла изделий. Управление процессами жизненного цикла современного высокотехнологичного изделия является сложной задачей и решается с помощью специализированных технологий и автоматизированных систем управления жизненным циклом[2].

PLM-система (англ. product lifecycle management system) – система, в том числе прикладное программное обеспечение, для управления жизненным циклом изделий.

Создание изделия[править | править код]

Проектирование современных высокотехнологичных изделий осуществляется с помощью систем автоматизированного проектирования. В САПР машиностроительных отраслей промышленности принято выделять системы функционального, конструкторского и технологического проектирования. Первые из них называют системами расчётов и инженерного анализа или системами CAE (англ. computer-aided engineering). Системы конструкторского проектирования называют системами CAD (computer-aided de). Проектирование технологических процессов составляет часть технологической подготовки производства и выполняется в системах CAM (computer-aided manufacturing). Для решения проблем совместного функционирования компонентов САПР различного назначения, координации работы систем САЕ/CAD/САМ, управления проектными данными и проектированием разрабатываются системы, получившие название систем управления проектными данными PDM (product data management). Системы PDM либо входят в состав модулей конкретной САПР, либо имеют самостоятельное значение и могут работать совместно с разными САПР.

Начиная со стадии проектирования требуются услуги системы управления цепочками поставок – SCM. Цепь поставок обычно определяют как совокупность стадий увеличения добавленной стоимости продукции при её движении от компаний-поставщиков к компаниям-потребителям. Управление цепью поставок подразумевает продвижение материального потока с минимальными издержками.

Координация работы многих предприятий-партнёров с использованием интернет-технологий возлагается на системы электронной коммерции, иногда выделяемые в класс системам управления данными в едином информационном пространстве участников жизненного цикла изделия.

Производство изделия[править | править код]

Информационная поддержка этапа производства изделия осуществляется автоматизированными системами управления предприятием (АСУП) и автоматизированными системами управления технологическими процессами (АСУТП). К АСУП относятся интегрированные системы планирования ресурсов предприятия (ERP), системы планирования производства (MRP, MRP II), SCM-системы. Наиболее развитые системы ERP выполняют различные бизнес-функции, связанные с планированием производства, закупками, сбытом продукции, анализом перспектив маркетинга, управлением финансами, персоналом, складским хозяйством, учётом основных фондов и т. п. Системы MRP II ориентированы, главным образом, на бизнес-функции, непосредственно связанные с производством. SCM и MRP II могут быть реализованы как подсистемы ERP.

Промежуточное положение между АСУП и АСУТП занимает производственная исполнительная система – MES, предназначенная для решения оперативных задач управления проектированием, производством и маркетингом.

В состав АСУТП входит система SCADA, выполняющая диспетчерские функции (сбор и обработка данных о состоянии оборудования и технологических процессов) и помогающая разрабатывать программное обеспечение для встроенного оборудования. Для непосредственного программного управления технологическим оборудованием используют системы CNC (computer numerical control на базе специализированных промышленных компьютеров, встроенных в технологическое оборудование с числовым программным управлением.

Эксплуатация изделия[править | править код]

Советский энциклопедический словарь определяет понятие «эксплуатация» как производное от фр. exploitation (использование, извлечение выгоды) и описывающее, в частности, «использование средств труда и транспорта».[3]

В технике понятие «эксплуатация» определяется ГОСТ 25866-83 как стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается их качество. Стадия эксплуатации в общем случае включает использование изделия по назначению, его транспортирование, хранение, техническое обслуживание и ремонт. Для сложных видов техники (авиационной, морской, ракетной и т. п.) в нормативной документации может быть установлена номенклатура видов ремонта, входящих в эксплуатацию (например, текущий или средний ремонт), и выполняемых на условиях вывода изделия из эксплуатации (капитальный ремонт).

Для совокупности выполняемых на стадии эксплуатации изделия работ по его транспортированию, хранению, техническому обслуживанию и ремонту используют производное от «эксплуатация» понятие «техническая эксплуатация» (ГОСТ 25866-83, п. 2)[4]

В отдельных видах техники для обозначения процесса её использования по назначению применяют производные от термина «эксплуатация», например, «лётная эксплуатация воздушного судна».[5]

Для установления взаимодействия поставщика с приобретателем изделия уже на этапе реализации продукции определяются отношения поставщика с заказчиками и покупателями, проводится анализ рыночной ситуации, определяются перспективы спроса на планируемые изделия. Эти функции реализуются с помощью системы CRM.

Концепция управления жизненным циклом изделия[править | править код]

Управление данными в информационном пространстве, едином для различных автоматизированных систем, возлагается на систему управления жизненным циклом продукции – PLM (product lifecycle management). Технологии PLM объединяют методы и средства информационной поддержки изделий на всех этапах их жизненного цикла. При этом обеспечивается взаимодействие как средств автоматизации разных производителей, так и различных автоматизированных систем многих предприятий, то есть технологии PLM являются основой, интегрирующей информационное пространство, в котором функционируют САПР, ERP, PDM, SCM, CRM и другие автоматизированные системы разных предприятий.

Концепция управления жизненным циклом изделия (англ. PLM) была впервые представлена American Motors Corporation (AMC) в 1985 году для повышения конкурентоспособности своей продукции[6][7][8]. По словам Франсуа Кастайна, вице-президента по проектированию и разработке: «Не имея огромных бюджетов у General Motors, Ford и иностранных конкурентов … AMC сделала упор на НИОКР, чтобы поддержать жизненный цикл своей первичной продукции (в частности, Jeep)»[9].

Первым этапом в стремлении ускорить разработку продукта стала программная система автоматизированного проектирования (САПР), которая сделала инженеров более продуктивными[8]. Вторым этапом была новая система управления данными об изделиях, которая позволяла быстрее разрешать конфликты и сокращала сроки внесения инженерных изменений, поскольку все чертежи и документы находились в центральной базе данных[8]. Управление инженерными данными было настолько эффективным, что после приобретения AMC компанией Chrysler система была внедрена во всех подразделениях предприятия, участвующих в создании продукции[8]. Будучи пионером в технологии PLM, Chrysler смог стать самым дешевым производителем в автомобильной промышленности, затраты на разработку к середине 1990-х годов составляли половину среднего показателя по отрасли[8].

Параллельно, начиная с 1982-83 годов, компания Rockwell International разработала первоначальные концепции PDM и PLM для программы бомбардировщиков B-1B[10]. Система Engineering Data System (EDS) была интегрирована с системами Computervision и CADAM для отслеживания конфигурации изделий и жизненного цикла продукции. Позднее была выпущена версия Computervison, в которой реализованы только аспекты PDM, поскольку модель жизненного цикла была специфична для продукции Rockwell и аэрокосмической отрасли.

Примечания[править | править код]

- ↑ 1 2 ГОСТ Р 56136-2014. Управление жизненным циклом продукции военного назначения. Термины и определения. Стандартинформ. Дата обращения: 19 декабря 2018.

- ↑ ГОСТ Р 56135-2014. Управление жизненным циклом продукции военного назначения. Общие положения. Стандартинформ. Дата обращения: 19 декабря 2018.

- ↑ Советский энциклопедический словарь / Под ред. А.М. Прохорова. – Изд. 2. – Москва: Советская Энциклопедия, 1983. – С. [1532] (стб. 3). – 1600 с. – 125 000 (доп. тир.) экз. – ISBN 5-85270-001-0.

- ↑ Большая российская энциклопедия – понятие “Техническая эксплуатация” (неопр.). https://bigenc.ru. Минкульт России. Дата обращения: 11 января 2018.

- ↑ Авиация : Энциклопедия / Гл. ред. Г.П. Свищёв. – Москва: Большая российская энциклопедия : ЦАГИ, 1994. – С. [669] (стб. 1). – 735 с. – 25 000 экз. – ISBN 5-85270-086-X.

- ↑ Cunha, Luciano. Manufacturing Pioneers Reduce Costs By Integrating PLM & ERP. – onwindows.com. Retrieved 7 February 2017., 20 July 2010.

- ↑ Wong, Kenneth. What PLM Can Learn from . – Retrieved 7 February 2017. – 29 July 2009.

- ↑ 1 2 3 4 5 Hill, Jr., Sidney. How To Be A Trendsetter: Dassault and IBM PLM Customers Swap Tales From The PLM Front // COE newsnet. d from the original on 13 February 2009. Retrieved 7 February 2017. – May 2003.

- ↑ Pearce, John A.; Robinson, Richard B. Formulation, implementation, and control of competitive strategy (4 ed.) // Irwin. p. 315. Retrieved 7 February 2017. – ISBN 978-0-256-08324-8.

- ↑ “Projects Past”. Brian’s Blog. 16 September 2013. Retrieved 7 February 2017. “Projects Past”..

См. также[править | править код]

- Жизненный цикл системы

- Жизненный цикл программного обеспечения

Источник

Жизненным циклом продукта называют совокупность процессов, которые выполняются от момента выявления потребности людей в определенных товарах или услугах до момента удовлетворения этих потребностей и аннулирования актуальности продуктов. Жизненный цикл продукции включает в себя стадии проектирования, изготовления, использования и утилизации. Для максимально эффективной реализации этих этапов внедряют управление жизненным циклом продукта – product lifecycle management (сокр. PLM). Это стратегия ведения производства на основе специализированных решений, включающая коллективное исследование потребительских нужд, разработку продукта, управление производственными процессами, распространение и применение полученной информации о специфике и особенностях использования продукта в рамках производителя. Процессы внимательно прослеживаются и применяются ответственным персоналом компании с использованием нужных инструментов от создания концепции продукта до завершения жизненного цикла.

Функции PLM

Стратегия бизнеса PLM призвана увеличить эффективность не только производственного процесса любых продуктов, но и определения концепции всей производственной линии. Благодаря этому производитель способен четко выявлять текущие потребности целевой аудитории и выпускать на рынок модельные линейки изделия или разновидности услуг. Поддержка жизненного цикла продукции осуществляется набором нужных инструментов и усилиями ответственного персонала, обладающего не только высокой квалификацией в своей профессиональной области, но и осведомлением о текущем состоянии рынка, а также пониманием всех бизнес-процессов. Это способствует существенному усовершенствованию каждого производственного процесса и внедрению эффективных инноваций в производство.

Основные процессы

Стратегия обуславливает выход на рынок качественных продуктов, которыми будут пользоваться современные потребители. PLM объединяет передовые технологии управления производством с применением подходящего инструментария. Основными процессами в PLM являются следующие:

- управление информацией об изделии (PDM);

- совокупность коллективных разработок;

- визуализация;

- цифровое производство;

- выбор поставщиков;

- проверка соответствия требованиям;

- управление соответствиями.

Реализация каждого процесса происходит в рамках предприятия, а также всех контрагентов, имеющих отношение к изготовлению, перевозке и поставке продуктов. В учет берутся даже производители оборудования, с помощью которого изготавливается продукция. Фокусировка product lifecycle management направлена на совокупность решений множества отраслевых задач с применением подходящих методов и технологий.

История развития PLM

PLM – результат формирования соответствующих рынков и технологических решений в течение 20 лет. Впервые концепции этого понятия начали рассматривать с середины 80-х до середины 90-х годов прошлого века. В этот период начала наблюдаться некая потеря ориентиров в том, что вообще такое «информация о продукте». Это отчетливо было видно в инженерии. По мере конкретизации этого понятия появилось понятие PDM (управление данными об изделии). В последнее время среди представителей производственного бизнеса наступило понимание, что представленная отрасль уже сформировалась, требует развития по степени охвата и применению информационно-технических средств. Это понимание способствовало появлению концепции product lifecycle уже в окончательном виде. Начали учитывать не только набор оборудования и денежных средств, но и интеллектуальные ресурсы, применяемые для создания продукта. По мере эволюционирования PLM менялось понимание и подходы к применению концепции жизненного цикла продукта. Если до появления этой концепции под ним понимались проектные работы и конструкторские решения, так как применяемые ресурсы и инструменты были сосредоточены на автоматизации проектирования и управления информации об изделии, то в конце 80-х годов прошлого века в PLM изменилась структура за счет появления обмена информацией о продукте между направлениями разработки и конструкторских отделений.

Применение product lifecycle management

Сфера активного применения понятия управления жизненным циклом продукта быстро расширяется. Она начинает охватывать те сферы производственного бизнеса, где активно используется интеллектуальный ресурс, обеспечивающий существенный прирост ценности изготавливаемых товаров. PLM применяют от сбора информации и формирования требований к концептуальным моделям изделий до сервисного ремонта и поддержания рабочего состояния и вывода из эксплуатации уже имеющихся моделей продукции.

Отрасли использования

Использование полученной информации о представленных процессах дает возможность производителю выпускать продукт с актуальными свойствами и характеристиками, позволяющий удовлетворить потребности общества. К наиболее перспективным областям, где применяется product lifecycle management, относятся следующие:

- изготовление ИТ-продуктов;

- управление портфелями;

- анализ технологий моделирования;

- обслуживание продукции после момента продажи;

- управление набором программно-технических решений;

- проектирование систем;

- внедрение электронного оборудования;

- подготовка производства;

- планирование;

- логистика;

- управление качеством;

- обслуживание и ремонт;

- управление соответствиями.

За счет ускоренной динамики пополнения областей, где применяется PLM, список далеко не окончательный. Он регулярно пополняется новыми сферами бизнеса. Поэтому к организации этой стратегии ведения, управления производственными процессами следует относится с крайней серьезностью. Настоятельно рекомендуется воспользоваться услугами компании PROF-IT GROUP. В нее входят специалисты с высокой квалификацией, способные эффективно внедрить и поддерживать эту концепцию на предприятии.

Информационные инструменты управления жизненным циклом продукта

Любая информационная PLM-система поддерживает не полный цикл производства продукции, а по большому счету стадию проектирования изделий. Концепцию применяют в большинстве случаев для подбора вида инженерных средств, выполняющих такие функции:

- управление конфигурацией PLM-системы, управление изменениями;

- формирование и передача информационных активов на стадии жизненного цикла продукта.

В систему управления конфигурацией PLM входит хранение информации об объектах проектирования. Эта функция выполняется совместно с активным применением инструментов САПР, а также инженерных расчетов каждого производственного процесса. Все это работает связанно со всеми моделями методов производства в этом хранилище с поддержкой версий моделей. При этом активно используется несколько понятий. Одним из них являются данные жизненного цикла. Это совокупность информации, которая проявляется, применяется, изменяется и хранится в любой момент жизненного цикла. Понятие является одним из ключевых во всей сфере PLM, так как своевременная передача корректной информации об этапах ЖЦ продукта помогает поддерживать линию в работоспособном состоянии и своевременно предлагать потребителям подходящие технические решения. Основной задачей управления данными является полная их доступность на тех этапах жизненного цикла, где они нужны и требуются. Для этого активно применяется интеграция информационных систем управления с данными о продукте и всех этапах его жизненного цикла. Для составления, внедрения и поддержания концепции управления данными, а также разработки инструментов ее реализации нужно обратиться к высококвалифицированном специалистам.

Стадии жизненного цикла продукта

Внедрение концепции жизненного цикла продукта на любом производстве вне зависимости от вида продукции (физический, интеллектуальный или комплексный) требует прохождения от 11 до 13 ступеней. Точное количество стадий рассматривается индивидуально для каждого вида изделия, а также особенностей производственного предприятия. В общем случае жизненный цикл имеет следующие стадии:

- изучение рынка, маркетинговые исследования (CRM);

- разработка проекта изделия (САПР, CAM, CAD);

- планирование стратегий производства и подготовка к изготовлению;

- приобретение комплектующих и материалов;

- непосредственное производство продукта;

- упаковка готовой продукции и создание условий хранения;

- поставка готовых продуктов;

- ввод в эксплуатацию;

- обслуживание и техническая поддержка;

- утилизация с возможной переработкой.

Особенности решения этих задач

Исполнение каждой стадии, а также реализация общей стратегии жизненного цикла изделий представляет собой сложную задачу, требующую комплексных подходов и инструментов. Для ее решения в условиях современного мира настоятельно рекомендуется применять надежный программный комплекс, специализирующийся на организации PLM-систем. Комплексное управление жизненным циклом продукта также требует эффективных программных инструментов. Они должны обладать нужными функциями, корректными алгоритмами работы, а также удобным и продуманным интерфейсом. Таковым является программный продукт PLM Teamcenter. ПО внедряется в общую и производственную ИТ-структуру компании и способно работать под различными операционными системами. Гибкая структура в сочетании с набором полезных функций позволяет ПО PLM Teamcenter пользоваться широкой популярностью среди представителей различных сфер бизнеса. Сюда относится производство продуктов питания, программно-технических комплексов, изделий тяжелой и легкой промышленности и многих других.

Поддержка жизненного цикла с помощью программного комплекса PLM Teamcenter

Компания PROF-IT GROUP поставляет своим клиентам надежное ПО PLM Teamcenter от производителя Siemens PLM Software. С его помощью представители бизнеса могут эффективно управлять PLM с большой долей экономии времени, финансовых и физических активов на производстве. Представленный комплекс ПО является набором эффективных, защищенных и надежных решений по управлению и взаимодействию с различными этапами жизненного цикла продукта. В большинстве случаев его применяют приборостроительные институты, производственные предприятия и другие компании, работающие в сфере машиностроения.

Функционал

PLM Teamcenter поддерживает интеграцию с популярными программными продуктами для дома и офиса Microsoft Office и другими решениями, а также производственными программно-техническими комплексами управления данными печатных плат. Решение PLM Teamcenter выполняет следующие функции:

- системное проектирование;

- управление документацией;

- управление жизненным циклом обслуживания продуктов;

- управление структурой;

- управление процессом разработки.

Это способствует увеличению степени качества производства на долгие годы. Компания PROF-IT GROUP предоставляет эффективную поддержку этого программного продукта у своих клиентов, благодаря чему они всегда пользуются последней версией ПО с набором нужных функций. Качество и эффективность PLM Teamcenter неоднократно доказана. Согласно анализу экспертов аналитической компании Aberdeen Group, интеграция PLM-системы в производственный процесс более чем на 50 % сокращает издержки на маркетинговый анализ, разработку продукта, его изготовление и поставку на рынок. Благодаря этому представленный программный продукт с успехом работает не только на отечественных предприятиях, но и в корпорациях мирового значения.

Почему компании PROF-IT GROUP доверяют проведение PLM-проектов

Специалисты по внедрению PLM-систем компании PROF-IT GROUP качественно и эффективно предоставляют свои услуги по сопровождению программных продуктов по организации и поддержанию систем управления жизненным циклом продукции. Сотрудничая с компанией, вы пользуетесь помощью профессионалов, имеющих разрешительные сертификаты. Спешите воспользоваться услугами компании PROF-IT GROUP по внедрению качественных, защищенных и эффективных инструментов по управлению PLM-системы и выведите ваш бизнес на современный уровень развития.

Как PROF-IT GROUP помогает в управлении жизненным циклом изделия

Цифровой двойник изделия – это виртуальный прототип его физического аналога. При этом сбор данных может проводиться как на этапах разработки и создания продукта, так и в ходе последующей эксплуатации.

Для чего нужен цифровой двойник изделия?

- Сокращение времени на проектирование и конструирование на 20-25%,

- Сокращение времени на проведение изменений,

- Получение единой базы нормативно-справочной информации.

Возможности решения от PROF-IT GROUP

Управление электронной структурой и электронной моделью, автоматизация рабочих процессов, управление проектами и изменениями, удобные создание и демонстрация отчетов по составу изделия, управление классификатором и архивом документации, последующее повышение качества цифрового двойника.

Цифровой двойник производства и технологического процесса – это математическая модель, которая может содержать в себе данные по всем этапам, элементам, материалам, инструментам, условиям производства и др. Это полная виртуальная картина предприятия, которая позволяет усовершенствовать операции, продлить сроки службы оборудования и просчитать влияние внешних и внутренних факторов.

Зачем нужны двойники производства и производственного процесса?

- Повышение производительности ~ 20%,

- Снижение расходов на техническое обслуживание ~ 25%,

- Сокращение незапланированных простоев ~ 35%,

- Повышение качества производственных процессов.

Возможности решения от PROF-IT GROUP

Разработка технологической документации, цифровое моделирование технологического процесса и состава изделия, создание сквозных технологических процессов и маршрутно-операционных технологий, трудовое и материальное нормирование, управление технологической и нормативно-справочной информацией.

Обслуживание цифровых двойников также требует ресурсов и наличия в штате специалистов с необходимыми знаниями. Поэтому мы включили в портфолио услуг нашей практики сервис по обслуживанию цифровых двойников.

Что включает наша поддержка

- Оптимизация затрат на обслуживание изделия,

- Обеспечение высокой эксплуатационной готовности,

- Сокращение затрат на выпуск документации по ремонту и обслуживанию,

- Рост эффективности изделия.

Возможности сервиса

Планирование эксплуатации и технического обслуживания, обслуживание и ремонт, подготовка документации по ремонту.

Создать удобную среду для совместной работы персонала из разных подразделений предприятия позволит интеграция цифрового двойника с ERP и MES, с использованием решения Teamcenter.

Преимущества интеграции

- Создание единого источника нормативной информации,

- Гарантированная актуальность составов изделий и данных по технологии в ERP, MES,

- Эффективная параллельная работа конструкторских и технологических служб, производственных подразделений и отделов снабжения,

- Существенное сокращение сроков изменений.

Особенности решения

Различные способы обмена данными: ручная передача, workflow, передача по событию. Примеры поддерживаемых типов в Teamcenter: тех. процессы, операции, рабочие места, ресурсы, структуры изделий, инструкции и др.. Примеры типов в ERP, MES: спецификации, маршруты операций, оборудование, персонал, связи между объектами и др..

Программный комплекс E3.series – это самое современное, мощное и уникальное решение на рынке электротехнических САПР. Позволяет выполнить полный цикл проектных задач в области проектирования систем АСУТП и РЗА в энергетике: от разработки главной схемы до компоновки каждого отдельного шкафа и плана размещения оборудования. Мы поможем вам синхронизировать ваши данные в E3.series с Teamcenter (PLM).

Зачем интеграция PLM и E3.Series

- Создание единой базы данных изделий E3.series и PLM системой,

- Ведение жизненного цикла проекта E3.series через PLM системой,

- Получение состава изделия из проекта E3.series в PLM системе,

- Создание единой цифровой модели в 3D системе c учетом электротехнических данных.

Особенности решения

Все изменения и дополнения данных в разделы проекта синхронизируются с PLM – все новые проекты автоматически вносятся в систему Teamcenter.

LIMS (Laboratory rmation Management System, система управления лабораторной информацией) автоматизирует сбор и анализ лабораторных данных. Система предназначена для управления лабораторными потоками работ и документов.

Преимущества сервиса

- Повышение эффективности работы лаборатории (тесты, экспериментов),

- Универсальный доступ ко всем данным измерений, аудит изменений,

- Экономия ресурсов, сокращение объемов обслуживания, ошибок, брака и переработок,

- Управление несоответствиями – немедленная реакция на отклонения.

Решаемые задачи

Гарантии соответствия стандартам ISO, GLP, GAMP, FDA, 21CFR11. Интеграция с ERP, MES, PDM. Строгое исполнение QA/QC процедур – обеспечения и контроля качества.

Решения PROF-IT GROUP для Вашей отрасли

Пищевая промышленность

Легкая промышленность

Тяжелое машиностроение и промышленное оборудование

Автомобилестроение и транспорт

Аэрокосмическая и оборонная промышленность

Почему нам доверяют проведение PLM проектов

Мультивендорный подход

Мы предложим оптимальное решение – систему того вендора, которая максимально подойдет предприятию и вашим задачам

Референциальные площадки

Ознакомиться с плюсами PLM можно на практике – для этого мы можем организовать демо-визит на предприятие одного из наших клиентов

Отраслевая экспертиза

Мы хорошо знаем потребности и специфику работы в вашей отрасли, ознакомиться с портфолио кейсов можно на сайте в разделе Проекты

Источник