Длительность производственного цикла последовательного процесса

Данный сервис можно использовать для расчета длительности производственного цикла (аналитическим и графическим путем) при последовательном, параллельном и параллельно-последовательном движении деталей.

- Ввод данных

- Решение

- Видеоинструкция

- Оформление Word

Здесь будет показано решение

Длительность производственного цикла

Tц = Tтех + m*tMO + te

где Tтех – длительность технологического цикла, m – количество операций, tMO – среднее межоперационное время, te – длительность естественных процессов.

| Вид движений предметов труда | Формула |

| Последовательный | Tтех=n·m∑i=1tiCi |

| Параллельный | Tтех=(n-p)·timaxCi+p·m∑i=1tiCi |

| Параллельно-последовательный | Tтех=n·m∑i=1tiCi-(n-p)·m-1∑i=1(tkiCi) |

где m – число операций в технологическом процессе; n – количество деталей в партии; Ci – принятое число рабочих мест (станков) на i-й операции, шт; ti – норма штучного времени на i-й операции, мин.; p – размер транспортной (передаточной) партии, шт; tki – наименьшая норма времени между k-й парой смежных операций с учетом количества единиц оборудования, мин.

Примеры задач

Пример №1. Определить длительность технологического цикла обработки партии деталей 50 шт. при последовательном виде движения её в производстве.

Построить график последовательного процесса обработки.

Технологический процесс состоит из следующих операций:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Норма времени, мин. | 12 | 3 | 2 | 5 | 8 | 10 | 2.5 | 6 |

| Число станков на операции | 2 | 1 | 1 | 1 | 1 | 2 | 1 | 1 |

Решение.

Последовательный вид движения: Tтех=n·m∑i=1tiCi

Tц=800·(122+31+21+51+81+102+2,51+61)=800·37,5=30000 мин.

| Номер операции | ti | Ci | n·tiCi |

| 1 | 12 | 2 | 800*12/2 = 4800 |

| 2 | 3 | 1 | 800*3/1 = 2400 |

| 3 | 2 | 1 | 800*2/1 = 1600 |

| 4 | 5 | 1 | 800*5/1 = 4000 |

| 5 | 8 | 1 | 800*8/1 = 6400 |

| 6 | 10 | 2 | 800*10/2 = 4000 |

| 7 | 2.5 | 1 | 800*2.5/1 = 2000 |

| 8 | 6 | 1 | 800*6/1 = 4800 |

1234567848002400160040006400400020004800T = 30000

График цикла при последовательном виде движения партий в производстве

Пример №2. Построить графики циклов простого процесса при параллельном движении партии деталей.

Проверить правильность графического построения аналитическим расчётом длительности цикла при следующих условиях: величина партии деталей 200 шт., величина передаточной партии 20 шт. Нормы времени по операциям следующие:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 |

| Норма времени, мин. | 1.7 | 2.1 | 0.9 | 4.3 | 2.8 | 0.7 |

На каждой операции работа выполняется на одном станке; среднее межоперационное время на каждую передаточную партию 2 мин. Работа производится в две смены (по 8 час.). Длительность цикла выразить в рабочих днях.

Решение.

Параллельный вид движения: Tтех=(n-p)·timaxCi+p·m∑i=1tiCi + m·tMO

Tц=(200-20)·4,31+20·(1,71+2,11+0,91+4,31+2,81+0,71)+6·2=774+250+12=1036 мин.

Переводим минуты в часы: Tц = 1036/60 = 17,27 час.

Переводим часы в дни: Tц=Tц часs·Tсм·f=17,272·8·1=1,08

| Номер операции | ti | Ci | n·tiCi |

| 1 | 1.7 | 1 | 20*1.7 = 34 |

| 2 | 2.1 | 1 | 20*2.1 = 42 |

| 3 | 0.9 | 1 | 20*0.9 = 18 |

| 4 | 4.3 | 1 | 20*4.3 = 86 |

| 5 | 2.8 | 1 | 20*2.8 = 56 |

| 6 | 0.7 | 1 | 20*0.7 = 14 |

1234560.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.010.040.040.020.090.060.01T = 1.08

График цикла при параллельном виде движения партий в производстве

Пример №3. Построить графики цикла простого процесса при последовательном и параллельно-последовательном видах движения.

Проверить правильность графического построения аналитическим расчётом длительности цикла при следующих условиях: величина партии деталей 180 шт., величина передаточной партии 30 шт.

Нормы времени по операциям следующие:

| № операции | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Норма времени, мин. | 4.6 | 9.9 | 3.1 | 11.4 | 3.0 | 6.8 | 1 |

На каждой операции работа выполняется на одном станке; среднее межоперационное время на каждую передаточную партию 60 мин. Работа производится в две смены. Расчёт и построение графиков выполнить в рабочих днях.

Решение.

Параллельно-последовательный вид движения: Tтех=n·m∑i=1tiCi-(n-p)·m-1∑i=1(tkiCi)

Среди смежных операций выбираем наименьшие:

min(4,6;9,9) = 4,6

min(9,9;3,1) = 3,1

min(3,1;11,4) = 3,1

min(11,4;3) = 3

min(3;6,8) = 3

min(6,8;1) = 1

Tц = 180·(4,6+9,9+3,1+11,4+3+6,8+1) – (180-30)·(4,6+3,1+3,1+3+3+1) + 7·60 = 7164-2670 + 420 = 4914 мин.

Переводим минуты в часы: Tц = 4914/60 = 81,9 час.

Переводим часы в дни: Tц=Tц часs·Tсм·f=81,92·8·1=5,12

| Номер операции | ti | Ci | n·tiCi |

| 1 | 4.6 | 1 | 30*4.6 = 138 |

| 2 | 9.9 | 1 | 30*9.9 = 297 |

| 3 | 3.1 | 1 | 30*3.1 = 93 |

| 4 | 11.4 | 1 | 30*11.4 = 342 |

| 5 | 3 | 1 | 30*3 = 90 |

| 6 | 6.8 | 1 | 30*6.8 = 204 |

| 7 | 1 | 1 | 30*1 = 30 |

При построении графика учитывается длительность смежных операций:

- предыдущий операционный цикл меньше последующего: Топi ≤ Топ(i+1)

Начало обработки на последующей операции возможно сразу после окончания обработки первой передаточной партии на предыдущей операции. - предыдущий операционный цикл больше последующего: Топi > Топ(i+1)

Необходимо передать последнюю транспортную партию и отложить вправо продолжительность её выполнения. Время обработки всех остальных деталей партии откладывается на графике влево. Начало обработки первой детали показывает тот момент, когда транспортный задел с предыдущей операции должен быть передан на данную операцию.

12345670.140.140.140.140.310.310.310.310.310.310.10.10.10.360.360.360.360.360.360.090.090.090.210.210.210.210.210.210.03T = 5.12

График цикла при параллельно-последовательном виде движения партий в производстве

Задание.

- Определите по исходным данным, представленным в табл., аналитическим и графическим путем длительность технологического цикла для изготовления партии изделия.

- Рассчитайте, как измениться цикл, если поменять местами операции 4 и 5?

Вид движения: при параллельно-последовательном виде.

Источник

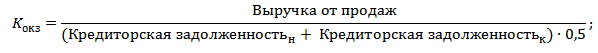

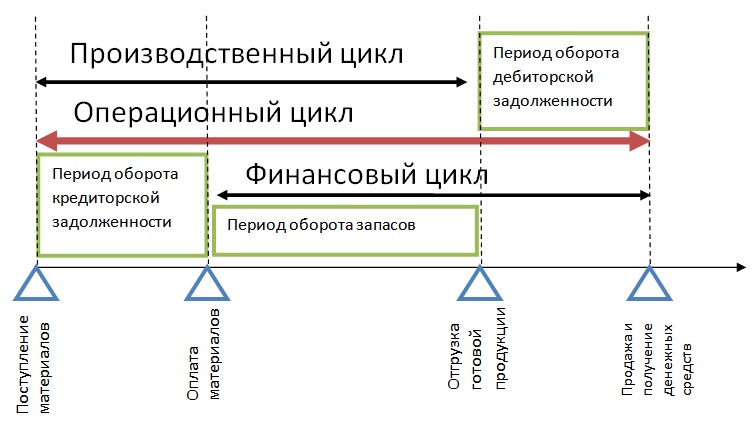

Сделаем обзор про продолжительность производственного цикла. Управление оборотными активами включает в себя расчет двух циклов:

- производственный цикл предприятия,

- финансовый цикл компании.

Пройдите наш авторский курс по выбору акций на фондовом рынке → обучающий курс

Инфографика: Продолжительность производственного цикла

Анализ данных циклов формирует операционную деятельность на предприятии. На рисунке ниже видно, что производственный цикл включается в операционный. Более подробно про операционный цикл вы можете прочитать в статье: “Продолжительность операционного цикла“.

Продолжительность производственного цикла

Производственный цикл на предприятии – это период полного оборота оборотных активов, используемых для обслуживания производственной деятельности предприятия, начиная с поступления сырья и материалов и до отгрузки готовой продукции покупателям. Расчет продолжительности производственного цикла в бизнес плане позволяет оценить временные затраты на производство товаров.

Формула расчета продолжительности производственного цикла

Расчет продолжительности производственного цикла предприятия производится по следующей формуле:

где:

Т – время продолжительности производственного цикла,

Тр – время технологической обработки изделия (длительность технологического цикла),

То – время технологического обслуживания изделия (время перевозки изделия, время его сортировки, время на контроль качества),

Тп – время перерывов в рабочем процессе (время перерыва, обусловленного режимом работы предприятия).

Производственный цикл может измеряться в днях, месяцах, минутах, часах и т.д.

Формула расчета продолжительности производственного цикла по балансу (строки)

Продолжительность производственного цикла предприятия можно рассчитать по его балансу. Формула расчета следующая:

Более детально разберем составляющие формулы и способы их расчета по балансу.

Период оборота кредиторской задолженности

Первая составляющая формулы – период оборота кредиторской задолженности. Показатель рассчитывается следующим образом:

где:

Для расчета необходимо рассчитать кредиторскую задолженность на начало и конец периода и разделить их сумму на 2. Так получится средняя кредиторская задолженность за период. Период может быть квартал, полгода, год.

Период оборота запасов

Вторая составляющая формулы расчета продолжительности производственного цикла – период оборота запасов. Показатель рассчитывается следующим образом:

Вместо “Выручки от продаж” иногда используют “Себестоимость проданной продукции”. Сложив вместе период оборота кредиторской задолженности и период оборота запасов вы получите продолжительность производственного цикла.

Факторы, влияющие на продолжительность производственного цикла предприятия

Условно все факторы можно разделить на экономические, технологические и организационные. Среди данных групп факторов особо можно выделить отметить:

- техническая оснащенность процесса производства продукции,

- продолжительность сборочных процессов,

- организационные условия на обслуживание операций,

- оплата труда,

- организация рабочего места

- и т.д.

Резюме

В статье рассмотрели производственный цикл на предприятии. Его анализ является одним из составляющих операционного анализа организаций и бизнеса. С помощью него можно определить эффективность деятельности предприятия и выделить факторы, которые необходимо уменьшить для достижения плановых показателей деятельности.

Пройдите наш авторский курс по выбору акций на фондовом рынке → обучающий курс

Автор: Жданов Василий Юрьевич, к.э.н.

Источник

См. также Примеры решения задач на определение длительности производственного цикла.

Одной из самых главных составляющих производственной деятельности является производственный цикл. Одной из основных его характеристик является длительность производственного цикла.

Под длительностью производственного цикла понимают время, через которое сырье превращается в готовую продукцию.

Производственный цикл включает в себя:

- Время технологических операций

- Межоперационный простой

- Время на протекание естественных природных процессов (охлаждение металла, затвердевание бетона).

Межоперационный простой можно сократить за счет обоснованного вида передачи с одной операции на другую и методов организации обработки изделия:

- последовательная обработка

- параллельно-последовательная обработка

- параллельная обработка изделия

Определение длительности производственного цикла

Формула длительности цикла последовательной обработки деталей

Организация производственного процесса методом последовательной обработки деталей осуществляется в том случае, когда одна технологическая операция выполняется после завершения предыдущей и нет возможности их совмещения (одновременного выполнения) при обработке одной и той же партии изделий. То есть, до окончания обработки всей партии изделий на одной технологической операции дальнейшая обработка не производится.

Простыми словами, первая обработанная деталь ожидает окончания обработки последней детали и только после этого вся партия передается на следующую операцию

Длительность цикла последовательного способа обработки деталей можно найти по формуле:

n – количество деталей в обрабатываемой партии, шт.

i – операция

m – количество операций в технологическом процессе

ti – штучное время исполнения i-той операции, минут

Сi – количество станков, на которых осуществляется обработка детали на i-той операции

tест – длительность операций, во время которых происходят естественные (природные) процессы

tожид – длительность ожидания обработки между технологическими операциями (межоперационные простои и пролеживания)

Пояснение формулы расчета длительности производственного цикла при последовательной обработке. Следует обратить внимание, что формула состоит из трех частей.

Первая часть формулы позволяет определить непосредственно время, в течение которого деталь (изделие) подвергается непосредственной активной обработке. Длительность обработки операции мы делим на количество станков, которые эту операцию выполняют, умножаем на количество деталей в партии. Получаем время, за которое отдельная операция будет выполнена для всей партии деталей. Сумма времени по всем операциям дает нам затраты времени на обработку деталей без учета остальных факторов.

Вторая часть формулы добавляет технологически необходимое время естественных процессов (например, остывание, снятие внутренних напряжений и т.д.). В сумме получается длительность цикла технологических операций. Это значение выведено отдельной формулой в первой строке. Оно пригодиться нам позже.

Добавление третьей части формулы, которая учитывает ожидание обработки и другие потери времени, дает длительность производственного цикла, которую мы уже и можем учитывать для целей планирования.

Формула длительности цикла параллельно-последовательной обработки

Параллельно-последовательный способ обработки предполагает частичное совмещение времени выполнение смежных операций, то есть обработка на следующих операциях начинается до окончания изготовления всей партии на предыдущих операциях, при этом нужно выдерживать условия непрерывности обработки каждой операции.

При параллельно-последовательной обработке, часть деталей, которые уже обработаны на текущей операции, передаются для обработки на следующую, только после того, как их количество достигнет значения, необходимого для того, чтобы обработка всей партии на следующей операции осуществлялась непрерывно.

Такой способ обработки применяется в том случае, когда оборудование может работать только в непрерывном цикле. Например, термообработка партии будет экономически не целесообразна, если детали будут поступать на нее в произвольные моменты времени с произвольными перерывами. Поэтому нам нужно будет начать цикл термообработки таким образом, чтобы с момента начала обработки партии до момента ее окончания оборудование работало бы непрерывно. Момент начала обработки на таком оборудовании должен быть вычислен таким образом, что время начала обработки на текущей операции было бы таким, что деталь, вышедшая последней с предыдущей операции, тут же была отправлена в обработку на текущей или уже находилась в ожидании обработки.

Длительность технологического цикла при параллельно-последовательном способе передачи деталей (Тц п-п) рассчитывается по формуле:

T цикла пар посл – суммарное время выполнения технологического процесса обработки деталей при параллельно-последовательной обработке

n – количество деталей в обрабатываемой партии, шт.

p – величина транспортной (передаточной) партии шт.

ti – штучное время исполнения i-той операции, минут

Сi – количество станков, на которых осуществляется обработка детали на i-той операции

(t/c) кор. – длительность выполнения наименьшей из двух смежных операций

tест – длительность операций, во время которых происходят естественные (природные) процессы

Пояснение формулы расчета длительности производственного цикла при параллельно-последовательной обработке. Как видно из первой строки блока формул, из времени, рассчитанного на последовательную обработку деталей вычитается экономия времени, возникающая из-за того, что партия деталей пролеживает лишь частично и ее обработка начинается до момента окончания обработки всей партии.

Вторая строка блока формул расшифровывает первую. Длительность обработки операции мы делим на количество станков, которые эту операцию выполняют, умножаем на количество деталей в партии. Получаем время, за которое отдельная операция будет выполнена для всей партии деталей. Сумма времени по всем операциям дает нам затраты времени на обработку деталей без учета остальных факторов. Потом мы добавляем время, необходимое для естественных процессов остывания, затвердения и т.д. и вычитаем экономию времени, получающуюся за счет более раннего времени начала обработки деталей на следующей операции.

Третья строка блока формул показывает нам, как вычисляется время уменьшения обработки партии. Примите во внимание, что первая операция может быть короче второй, а может быть и наоборот. Поэтому, из двух смежных операций нам нужно выбрать ту, длительность обработки которой меньше. Теперь, когда от размера всей партии мы вычитаем размер передаточной партии, то получим количество деталей, которые, фактически, будут обработаны параллельно. Пролеживает у нас максимум, передаточная партия, которую мы и вычли. Теперь, умножив количество параллельно обрабатываемых деталей на время их параллельной обработки ( t/c), при чем меньшего из двух операций, мы и получим величину экономии времени на обработку при такой организации производства.

Четвертая строка блока формул всего лишь дополняет рассчитанное нами время (см. вторую строку блока формул) временем потерь на ожидание деталями обработки в результате пролеживания.

Формула длительности цикла параллельной обработки партии деталей

Параллельное движение партии деталей характеризуется тем, что одновременно на всех операциях обрабатываются разные экземпляры данного наименования, и каждый образец проходит обработку по всем операциям непрерывно. Передача деталей с операции на операцию осуществляется поштучно или передаточными партиями. В этом случае полностью загружена самая трудоемкая операция (“узкое место”), а на других есть ожидание обработки.

При параллельной обработке самое “узкое место” полностью загружено и детали на нем обрабатываются непрерывно.

Длительность цикла при параллельной обработке партии деталей находят по формуле:

T цикла паралл – суммарное время выполнения технологического процесса обработки деталей при параллельной обработке

n – количество деталей в обрабатываемой партии, шт.

p – величина транспортной (передаточной) партии шт.

ti – штучное время исполнения i-той операции, минут

Сi – количество станков, на которых осуществляется обработка детали на i-той операции

tест – длительность операций, во время которых происходят естественные (природные) процессы

Пояснение формулы расчета длительности производственного цикла при параллельной обработке. Поскольку в самом “узком месте” обработка выполняется непрерывно, то время обработки партии увеличиться только на время “застревания” деталей, превышающих размер передаточной партии (n-p) в “узком месте” (t/c)max , что нам и показывает формула.

Первая часть формулы позволяет определить непосредственно время, в течение которого деталь (изделие) подвергается непосредственной активной обработке. Длительность обработки (t) операции мы делим на количество станков (C), которые эту операцию выполняют, умножаем на количество деталей в передаточной (!) партии.

Вторая часть формулы позволяет нам вычислить длительность “застревания” партии в “узком месте”. Поскольку все остальные операции будут выполнены быстрее, то длительность пролеживания и будет равна количеству ожидающих деталей (n-p) умноженному на длительность обработки в “узком месте” (t/c)max.

Третья часть формулы, которая учитывает ожидание обработки и другие потери времени, если, конечно она не указана в технологической карте как технологическая операция

Коэффициент параллельности производственного процесса

Параллельность – одновременное выполнение частей производственного процесса ( стадий, операций), то есть осуществление процессов с перекрытием.

Коэффициент параллельности производства находится по формуле:

Т паралл обработки – длительность цикла при организации обработки параллельным способом движения деталей

Т факт – фактическая длительность цикла обработки деталей.

Определение длительности производственного цикла также возможно графическим способом.

Оценка уровня организации производства |

Описание курса

| Фотография рабочего времени

Источник