Длительность производственного цикла это показатель

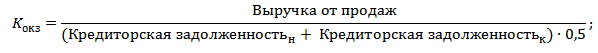

Сделаем обзор про продолжительность производственного цикла. Управление оборотными активами включает в себя расчет двух циклов:

- производственный цикл предприятия,

- финансовый цикл компании.

Пройдите наш авторский курс по выбору акций на фондовом рынке → обучающий курс

Инфографика: Продолжительность производственного цикла

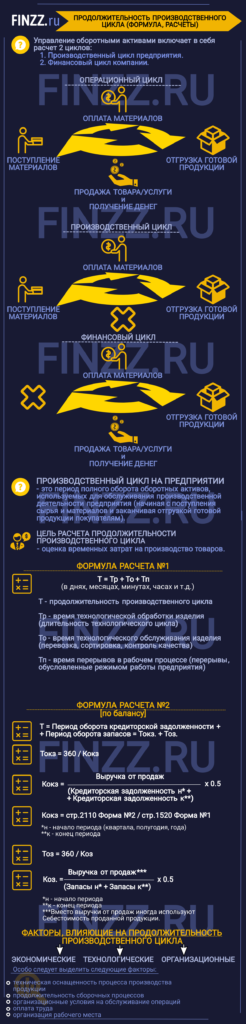

Анализ данных циклов формирует операционную деятельность на предприятии. На рисунке ниже видно, что производственный цикл включается в операционный. Более подробно про операционный цикл вы можете прочитать в статье: “Продолжительность операционного цикла”.

Продолжительность производственного цикла

Производственный цикл на предприятии – это период полного оборота оборотных активов, используемых для обслуживания производственной деятельности предприятия, начиная с поступления сырья и материалов и до отгрузки готовой продукции покупателям. Расчет продолжительности производственного цикла в бизнес плане позволяет оценить временные затраты на производство товаров.

Формула расчета продолжительности производственного цикла

Расчет продолжительности производственного цикла предприятия производится по следующей формуле:

где:

Т – время продолжительности производственного цикла,

Тр – время технологической обработки изделия (длительность технологического цикла),

То – время технологического обслуживания изделия (время перевозки изделия, время его сортировки, время на контроль качества),

Тп – время перерывов в рабочем процессе (время перерыва, обусловленного режимом работы предприятия).

Производственный цикл может измеряться в днях, месяцах, минутах, часах и т.д.

Формула расчета продолжительности производственного цикла по балансу (строки)

Продолжительность производственного цикла предприятия можно рассчитать по его балансу. Формула расчета следующая:

Более детально разберем составляющие формулы и способы их расчета по балансу.

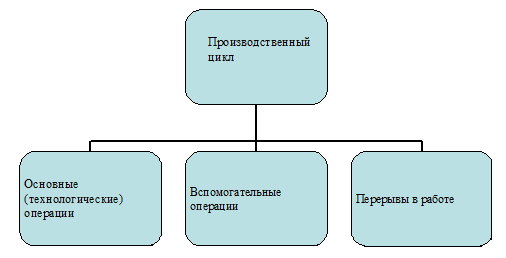

Период оборота кредиторской задолженности

Первая составляющая формулы – период оборота кредиторской задолженности. Показатель рассчитывается следующим образом:

где:

Для расчета необходимо рассчитать кредиторскую задолженность на начало и конец периода и разделить их сумму на 2. Так получится средняя кредиторская задолженность за период. Период может быть квартал, полгода, год.

Период оборота запасов

Вторая составляющая формулы расчета продолжительности производственного цикла – период оборота запасов. Показатель рассчитывается следующим образом:

Вместо “Выручки от продаж” иногда используют “Себестоимость проданной продукции”. Сложив вместе период оборота кредиторской задолженности и период оборота запасов вы получите продолжительность производственного цикла.

Факторы, влияющие на продолжительность производственного цикла предприятия

Условно все факторы можно разделить на экономические, технологические и организационные. Среди данных групп факторов особо можно выделить отметить:

- техническая оснащенность процесса производства продукции,

- продолжительность сборочных процессов,

- организационные условия на обслуживание операций,

- оплата труда,

- организация рабочего места

- и т.д.

Резюме

В статье рассмотрели производственный цикл на предприятии. Его анализ является одним из составляющих операционного анализа организаций и бизнеса. С помощью него можно определить эффективность деятельности предприятия и выделить факторы, которые необходимо уменьшить для достижения плановых показателей деятельности.

Пройдите наш авторский курс по выбору акций на фондовом рынке → обучающий курс

Автор: Жданов Василий Юрьевич, к.э.н.

Источник

Производственный цикл является важнейшим технико-экономическим показателем, исходный для расчета многих показателей производственно-хозяйственной деятельности промышленного предприятия.

Производственный цикл – это время, в течение которого сырье, основной материал или полуфабрикаты, проходя все операции технологического процесса, превращаются в готовую продукцию. В целом, производственный цикл – это совокупность каких-либо работ, процессов, важнейшими факторами которого, являются длительность и структура данного цикла.

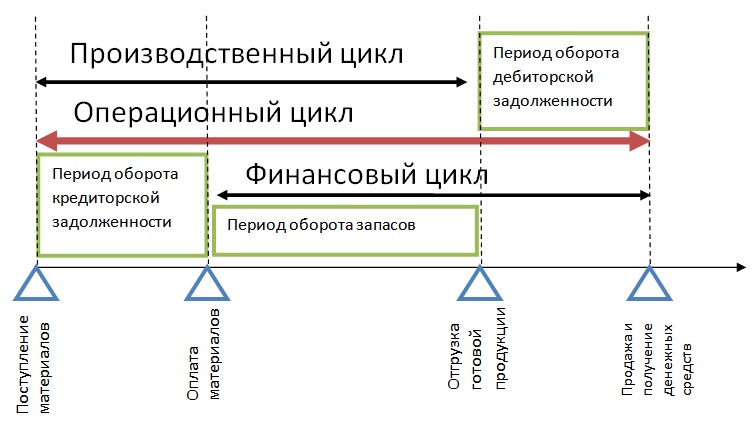

Структура производственного цикла в общем виде представлена на рисунке 1.

Рисунок 1 – Структура производственного цикла

Перерывы могут быть обусловлены следующими факторами:

– установленный на предприятии режим работы,

– нерабочие дни и смены,

– междусменные и обеденные перерывы,

– внутрисменные регламентированные перерывы для отдыха рабочих,

– ожидание освобождения рабочего места,

– ожидание на сборке комплектующих узлов и деталей,

– неравенство производственных ритмов на смежных, т.е. зависимых друг от друга, рабочих местах,

– отсутствие энергии,

– отсутствие материалов

– отсутствие транспортных средств и т.п.

Длительностью производственного цикла считают время от начала до конца производственного процесса изготовления одного изделия (машины, узла или детали), определяют в сутках, часах или минутах по формуле 2 как сумму рабочего периода и перерывов:

Тц = Тврп + Твпр , (2)

где Тц – длительностью производственного цикла;

Тврп – время рабочего периода, когда выполняются технологические операции;

Твпр – время перерывов.

Время рабочего периода определяется по формуле 3:

Тврп = Тшк + Тк + Ттр + Те , (3)

где Тврп – время рабочего периода;

Тшк- штучно-калькуляционное время;

Тк – время контрольных операций;

Ттр – время транспортирования предметов труда;

Те – время естественных процессов (например, естественной сушки и т.п.).

Сумму Тшк + Тк + Ттрназывают операционным временем Топр и определяют по формуле 4:

Топр = Тшк + Тк + Ттр (4)

Штучно-калькуляционное время рассчитывается по формуле 5:

Тшк = Топ + Тпз + Тен +Тото , (5)

где Тшк – штучно-калькуляционное время;

Топ – оперативное время;

Тпз – подготовительно-заключительное время при обработке новой партии деталей;

Тен – время на отдых и естественные надобности рабочих;

Тото – время организационного и технического обслуживания (получение и сдача инструмента, уборка рабочего места, смазка оборудования и т.д.).

Оперативное время Топ состоит из основного Тос и вспомогательного времени Тв, рассчитывается по формуле 6:

Топ = Тос + Тв , (6)

где Топ – оперативное время;

Тос – основное время, т.е. непосредственное время обработки или выполнения работы;

Тв – вспомогательное время;

Вспомогательное время Тв определяется по формуле 7:

Тв = Ту + Тз + Ток, (7)

где Тв – вспомогательное время;

Ту – время установки и снятия детали с оборудования;

Тз – время закрепления и открепления детали в приспособлении;

Ток – время операционного контроля рабочего (с остановкой оборудования) в ходе операции.

Время перерывов Твпр рассчитывается по формуле 8:

Твпр = Тмо + Трт + Тр + Торг, (8)

где Твпр – время перерывов;

Тмо – межоперационное пролеживание детали;

Трт – время перерывов, обусловленных режимом труда;

Тр – время перерывов на межремонтное обслуживание и осмотры оборудования;

Торг – время перерывов, связанных с недостатками организации производства.

Время межоперационного пролеживания детали Тмо определяется по формуле 9:

Тмо = Тпар + Тож + Ткп , (9)

где Тмо – время межоперационного пролеживания детали;

Тпар – время перерывов партионности;

Тож – перерывы ожидания;

Ткп – перерывы комплектования.

Перерывы партионности Тпар возникают при изготовлении изделий партиями и обусловлены пролеживанием обработанных деталей до готовности всех деталей в партии на технологической операции.

Перерывы ожидания Тож вызываются несогласованной длительностью смежных операций технологического процесса.

Перерывы комплектования Ткп возникают при переходе от одной фазы производственного процесса к другой.

Итак, производственный цикл можно выразить формулой 10:

Тц = Топр + Те + Тмо + Трт + Тр + Торг ,(10)

где Тц – производственный цикл;

Топр – операционное время;

Те – время естественных процессов;

Тмо – межоперационное пролеживание детали;

Трт – время перерывов, обусловленных режимом труда;

Тр – время перерывов на межремонтное обслуживание и осмотры оборудования;

Торг – время перерывов, связанных с недостатками организации производства.

При расчете производственного цикла необходимо учитывать перекрытие некоторых элементов времени либо технологическим временем, либо временем межоперационного пролеживания Тмо. Время транспортировки предметов труда Ттр и время выборочного контроля качества Ткявляются перекрываемыми элементами.

В итоге, производственный цикл можно выразить формулой 11:

Тц = (Тшк + Тмо) kпер kор + Те ,(11)

где Тшк – штучно-калькуляционное время;

Тмо – межоперационное пролеживание детали;

Те – время естественных процессов;

kпер – коэффициент перевода рабочих дней в календарные дни.

kор – коэффициент, учитывающий перерывы на межремонтное обслуживание оборудования и организационные неполадки (как правило, принимают kор = 1,15 … 1,2);

Коэффициент перевода kпер рабочих дней в календарные дни рассчитывают по формуле 12:

kпер=Dк/Dр ,(12)

где Dк – календарные дни в году;

Dр – рабочие дни в году.

В серийном производстве изделия изготовляются партиями.

Различают следующие виды партий:

– производственная (группа изделий одного наименования и типоразмера, запускаемых в производство в течение определенного интервала времени при одном и том же подготовительно-заключительном времени на операцию);

– операционная (производственная партия или ее часть, поступающая на рабочее место для выполнения технологической операции).

Различают следующие виды производственных циклов:

– простой (т.е. цикл изготовления детали);

– сложный (т.е. цикл изготовления изделия).

Длительность производственного цикла в основном зависит от способа передачи детали или изделия с операции на операцию.

Существуют следующие виды движения детали или изделия в процессе ее изготовления:

– последовательный;

– параллельный.

Формулы, а также примеры расчетов длительности производственного цикла при различных видах движения детали (или изделий) представлены в п. 1.6 настоящего руководства.

Наиболее экономически эффективной формой организации производственного процесса является поточное производство, обладающее следующими признаками:

– закрепление одного или ограниченного числа наименований изделий за определенной группой рабочих мест;

– специализация рабочих мест;

– ритмическая повторяемость согласованных во времени технологических и вспомогательных операций;

– расположение оборудования и рабочих мест по ходу технологического процесса;

– применение специальных транспортных средств для межоперационной передачи изделий.

Поточное производство обеспечивает самую высокую производительность труда, низкую себестоимость продукции, наиболее короткий производственный цикл. Основой поточного производства является поточная линия.

При проектировании и организации поточных линий выполняются расчеты показателей, которые определяют регламент работы линии и методы выполнения технологических операций.

Расчет такта.

Такт поточной линии – расчетная длительность равных промежутков рабочего времени между выпуском с поточной линии друг за другом изделий или деталей.

Исходные данные расчета такта:

– производственное задание на год (месяц, смену);

– плановый фонд рабочего времени за этот же период;

– планируемые технологические пооперационные потери.

Такт поточной линии рассчитывается по формуле 13:

r = Fд / Qзап , (13)

где r – такт поточной линии, мин;

Fд – действительный фонд времени работы линии в течение года, мин;

Qзап – количество изделий по плану запуска в производство на поточной линии за год, шт.

В процессе изготовления детали на поточной линии может произойти отсев деталей (например, брак). Для обеспечения заданного количества деталей при расчете такта необходимо учитывать программу запуска Qзап, определяемая по формуле 14:

Qзап = (Qвып 100% ) / (100%-α), (14)

где Qзап – количество изделий по плану запуска в производство на поточной линии за год, шт.;

Qвып – план выпуска изделий, шт.;

α – процент отсева деталей (технически неизбежный брак), определяется по практическим данным.

Действительный годовой фонд времени работы линии в планируемом периоде Fд рассчитывается по формуле 15:

Fд = Dраб dсм Tсм kпер kрем , (15)

где Dраб – число рабочих дней в году;

dсм – количество рабочих смен в сутки;

Tсм – продолжительность смены;

kпер – коэффициент, учитывающий планируемые перерывы;

kрем – коэффициент, учитывающий время плановых ремонтов.

Коэффициент, учитывающий планируемые перерывы kпер определяется по формуле 16:

kпер = (Тсм – Тпер) / Тсм , (16)

где Tсм – продолжительность смены;

Тпер – время планируемых внутрисменных перерывов.

Ритм – это количество изделий, выпускаемых поточной линией в единицу времени, или величина, обратная такту.

Источник

Вы узнаете:

- Что входит в понятие «производственный цикл».

- Каковы структура, формула и длительность производственного цикла.

- Как оптимизировать процесс производства.

Понимая, из чего состоит производственный цикл, и грамотно влияя на отдельные элементы его структуры, можно улучшить процесс производства и повысить прибыль.

Что такое производственный цикл

Производственный цикл – это последовательность операций по превращению исходного сырья в готовую продукцию. Он представляет собой календарный период: с момента запуска исходных материалов на линию производства до получения готового изделия или партии изделий.

Производственный цикл берется в качестве критерия для расчета многих показателей. На его основе прогнозируются сроки выпуска готовых изделий, рассчитываются производственные мощности, учитывается объем незавершенной продукции.

Именно цикл производства является одним из важнейших критериев оценки эффективности экономической деятельности предприятия.

Пример цикла производства сыра

Производственный цикл и его структура

Изготовление продукции ведется по двум основным типам производства:

- Синтетический. Когда из ряда простых изделий собирается одно сложное.

- Аналитический. Когда из одного вида сырья получают несколько видов готовой продукции.

Сложность выпускаемого продукта влияет на количество операций по его изготовлению и на организацию всего производства.

При преобладании синтетических процессов требуется разветвленная сеть цехов, в каждом из которых производится переработка сырья, поступающего затем в один выпускающий цех. Это требует сложных и хорошо скоординированных работ по управлению выпуском.

При аналитическом производстве наоборот работает один заготовительный цех, который затем передает сырье в несколько выпускающих цехов. В этом случае предприятие делает упор на развитие системы сбыта и побочных производств.

Процесс изготовления изделия предполагает не только основные, но и вспомогательные операции, а также перерыв на отдых. Его структуру можно наглядно представить следующим образом:

Основные (технологические) операции – это период времени, в течение которого на изделие производится непосредственное воздействие рабочим или машиной. К ним относятся также естественные процессы, протекающие без участия человека или техники: сушка, остывание. Это все действия по превращению сырья в готовую продукцию. Именно технологические операции и определяют организационные условия – строительство новых цехов, характер размещения складов, протяженность каналов сбыта.

Вспомогательные операции – это настройка и ремонт оборудования, перемещение между цехами и линиями, прохождение ОТК, упаковка и маркировка, транспортировка, уборка рабочего места.

Перерывы в работе – это время, в течение которого не оказывается никакого воздействия на изделие и не меняются его качественные характеристики. При этом продукция не является готовой и процесс производства не завершен. Перерывы могут быть:

- Регламентированные:

1. межоперационные (внутрисменные) – возникают при неравенстве производственных ритмов на разных участках, перерывах комплектования, обеденные и технические перерывы;

2. междусменные: выходные и праздничные дни.

- Нерегламентированные – обусловлены причинами, не предусмотренными режимом работы: задержка сырья или деталей, поломка оборудования, отключение электричества, аварии, прогулы.

Как уменьшить брак в производственном цикле

Электронный журнал «Генеральный Директор» рассказывает, с помощью каких четырех решений можно значительно снизить процент бракованной продукции в процессе производства (на примере макаронной фабрики).

Узнать 4 решения

Из каких показателей складывается производственный цикл предприятия

Цикл производства – это процесс, протекающий не только в пространстве, но и во времени, поэтому его характеризуют два основных параметра: длина и продолжительность.

- Длина производственного цикла – это фактическое расстояние, которое должно пройти изделие от первого до последнего рабочего места. Единицами измерения служат метры или квадратные метры – площадь помещения, в котором размещено оборудование.

- Длительность производственного цикла состоит из времени между первым и последним механическими, химическими, физическими действиями над изделием или партией, которые приводят к изменению форм и свойств и превращению сырья в готовую продукцию. Длительность производственного цикла измеряется в днях, часах, минутах, секундах.

Именно длительность производственного цикла является важным показателем эффективности работы предприятия.

Продолжительность производственного цикла

Время, потраченное на производство, зависит от трудоемкости изделий, уровня технологической оснащенности и автоматизации предприятия (ручное или механизированное производство), материально-технического обеспечения. Длительность производственного цикла можно рассчитать, зная составные процесса производства, их последовательность и продолжительность, а также вид движения изделий.

Есть 3 вида движения сырья при обработке, определяющие продолжительность процесса производства:

- Последовательное движение – характерно для мелкосерийного производства, где выпуск изделий осуществляется партиями. Каждая следующая технологическая операция начинается только тогда, когда полностью завершена предыдущая – для всей партии. Этот вид движения удобен тем, что партии изделий не делятся, и отсутствуют перерывы между операциями. Но при больших объемах производства такой длительный цикл ухудшает экономические показатели предприятия.

- Параллельное движение – выполнение следующих этапов обработки изделия или партии начинается сразу, до завершения манипуляций над всей партией. Характерно для массового и крупносерийного производства. При таком виде движения детали не пролеживают в ожидании обработки – существенно сокращается длительность производственного цикла. Однако из-за неравномерности процесса имеют место простои оборудования и персонала.

- Последовательно-параллельный – изделия или их партия также передаются на последующую операцию по мере их обработки на предыдущей. Но при этом время смежных операций частично совмещается, и начало следующей обработки смещается так, чтобы исключить простой оборудования. Применяется такой вид движения в крупносерийном производстве.

Технологические процессы, их многообразие, техническая оснащенность предприятия играют главную роль в определении длительности производственного цикла.

Производственный цикл: формула

Производственный цикл можно выразить формулой:

tц = tопр + tе + tмо + tр + tорг

- tопр – время технологических операций.

- tе – время естественных процессов (старения, сушки и т.п.).

- tмо – время, когда изделие ждет перехода на следующую операцию.

- tр – время перерывов на ремонт и обслуживание оборудования.

- tорг – время нерегламентированных перерывов.

Примечание: нерегламентированные перерывы, связанные с простоем оборудования и другими непредусмотренными режимом причинами, при расчете длительности производственного цикла иногда не учитываются (либо берутся в виде поправочного коэффициента).

Более просто формулу можно отразить следующим образом:

tц = tраб + tпер

- tц – продолжительность всего цикла.

- tраб – продолжительность рабочего периода (основные и вспомогательные операции).

- tпер – продолжительность перерывов.

Пример №1

Для производства партии товара требуются технологические операции длительностью 20, 30, 50 мин. Время технического перерыва =15 мин. Расчет будет выглядеть так:

20 + 30 + 50 + 15 = 115 мин

Если рабочих мест несколько, то формула приобретает такой вид:

tц = n * t / Kм

- n – количество изделий в партии;

- t – продолжительность обработки одного изделия;

- Kм – количество рабочих мест.

Пример №2

Требуется выпустить партию из 5 изделий (n=5), рабочих мест – 3 (КМ=3). Время обработки изделия на каждом рабочем месте – 20, 40 и 30 мин. Расчет будет выглядеть так:

5 * (20 + 30 + 40) : 3= 150 мин

Оптимизация производственного цикла

Длительность производственного цикла предприятия влияет на производственную мощность, то есть на планируемый максимальный объем продукции, выпущенной за определенный период.

Чем меньше затрачивается времени и труда на выпуск одного изделия, тем больше их может быть изготовлено за плановый период и тем дешевле это обойдется. Чем короче процесс производства, тем быстрее сырье превращается в готовую продукцию, которая поступает в реализацию и оборачивается в денежные средства, которые можно пустить на расширение предприятия.

Сокращение производственного цикла – одна из главных задач улучшения организации производства. Решается она несколькими методами:

- Уменьшение затрат времени на отдельные этапы.

- Уменьшение общего числа процессов.

- Совмещение по времени некоторых основных видов между собой.

- Сокращение перерывов и устранение простоев в работе.

- Освоение новых технологий.

- Внедрение робототехники.

Об оптимизации производственного процесса можно вести речь, если удалось добиться:

- повышения производительности труда, получения большего количества готовой продукции в единицу времени на том же самом оборудовании;

- снижения себестоимости продукции;

- увеличения оборачиваемости оборотных средств.

Технологические процессы требуют постоянной модернизации и усовершенствования, целью которых должно стать производство как можно большего числа изделий за как можно более короткое время и при минимальных затратах.

Переход на последовательно-параллельный вид движения изделий – один из способов избавиться от простаивания оборудования и повысить потенциал предприятия, оптимальное использование его мощностей и ресурсов.

Вывод

Производственный цикл – важный показатель, по которому оценивают эффективность производства и рентабельность предприятия. Его сокращение и оптимизация – ключ к повышению конкурентоспособности.

Источник