Теоретический цикл холодильной машины

При расчете теоретического рабочего холодильного цикла исходят из условия установившегося теплового состояния машины, когда в единицу времени через каждый элемент холодильной машины (компрессор, конденсатор, регулирующий вентиль и испаритель) проходит постоянное количество хладагента.

Расчет теоретического рабочего цикла холодильной машины заключается в определении отводимого и подводимого тепла при условии постоянного давления, а также количества тепла, получаемого в результате сжатия паров в компрессоре. Как отмечено выше, на диаграмме Т – s все эти величины выражаются площадью, что при расчетах неудобно. Следовательно, для упрощения расчетов лучше пользоваться диаграммой lg р – i.

На (рис. 1) показаны теоретический и действительный циклы паровой компрессионной холодильной машины.

Заданными величинами для расчета теоретического цикла являются:

- часовая холодопроизводительность машины Q0, Вт;

- температура кипения хладагента t0, °С;

- температура конденсации хладагента t0, °С;

- температура хладагента перед регулирующим вентилем t и, °С.

По заданным температурам конденсации и кипения определяют давление конденсации рк и давление кипения р0. Затем по температурам и давлениям наносят цикл на тепловую диаграмму. При этом весь цикл на диаграмме можно не изображать, а отметить характерные его точки (1, 2, 3 и т. д.) и выписать необходимые параметры хладагента. Наряду с тепловыми диаграммами при расчетах холодильных машин пользуются также таблицами термодинамических свойств хладагентов.

Точку 1 на правой пограничной кривой диаграммы lg p – i, соответствующую поступлению в компрессор сухого пара (х = 1), определяют по заданной температуре кипения t0 или давлению р0 в испарителе. Для этой точки находят теплосодержание и удельный объем паров хладагента по соответствующим линиям.

Затем проводят адиабату (линию сжатия паров в компрессоре) до пересечения с линией постоянного давления рк, соответствующего заданной температуре конденсации tп, и получают точку 2.

Точке 2 на диаграмме соответствует выталкивание сжатых паров из компрессора в конденсатор. В этой точке по изотерме определяют температуру перегрева паров хладагента tп, а по соответствующим линиям, проходящим через точку 2, – теплосодержание i и удельный объем паров.

Рис. 1 – Теоретический и действительный циклы паровой компрессионной холодильной машины

Отрезок горизонтальной линии между точками 1 – 2 (разность теплосодержания i2 – i1) представляет собой расход энергии в кДж/кг (ккал/кг) на сжатие в компрессоре 1 кг паров хладагента:

i = i2 – i1. (13)

От точки 2 до точки 3 пары охлаждаются и конденсируются при постоянном давлении. Отрезок 2 – 3, равный разности теплосодержаний i2 – i3, представляет собой количество тепла, которое нужно отнять в конденсаторе от каждого килограмма паров хладагента:

qк = i2 – i3. (14)

Параметры жидкого хладагента, поступающего из конденсатора к регулирующему вентилю, характеризуются на диаграмме lg p – i точкой 3, которая лежит на левой пограничной кривой и определяется давлением или температурой конденсации. В регулирующем вентиле происходит дросселирование хладагента при постоянном теплосодержании, то есть i3 = i4. В конце дросселирования параметры парожидкостной смеси хладагента соответствуют на диаграмме точке 4.

Начало кипения хладагента в испарителе при постоянном давлении и температуре характеризуется также точкой 4. Этот процесс продолжается до тех пор, пока вся жидкость не превратится в пар (х = 1) и кончается в точке 1. При влажном процессе (х < 1) точка 1 будет находиться на прямой изотермы и изобары, но левее правой пограничной кривой. При всасывании компрессором перегретых паров точка 1ʹ будет лежать на пересечении изобары с изотермой tв, которая соответствует температуре всасывания, но правее правой пограничной кривой. Отрезок 1 – 4, равный разности теплосодержаний i1 – i4, представляет собой теоретическую холодопроизводительность q0 (кДж/кг), которая снимается с каждого килограмма хладагента:

q0 = i1 – i4. (15)

Для увеличения холодопроизводительности выгодно переохлаждать жидкий хладагент ниже температуры конденсации, то есть до температуры tи. В этом случае холодопроизводительность (кДж/кг) определяется разностью теплосодержаний

q0 = i1 – i4ʹ. (16)

Количество тепла (кДж/кг), которое отнимается от 1 кг хладагента в переохладителе, определяется разностью теплосодержаний:

qи= i3 – i3ʹ. (17)

Количество циркулирующего хладагента при заданной холодопроизводительности машины Q0 (Вт) определяется (кг/ч) как

Gх = 3,6× (Q0 / q0). (18)

Объем циркулирующего хладагента составляет (м3/ч)

V = Gх × υ1, (19)

где υ1 – удельный объем засасываемого компрессором пара, м3/кг. Этот объем можно определить по диаграммам или специальным таблицам.

Между массовой и объемной холодопроизводительностью существует определенная зависимость:

q0 = qυ × υ1 или qυ = q0 / υ1 = (i1 – i4)/ υ1, (20)

где qυ – объемная холодопроизводительность, кДж/м3.

Нa основании этого соотношения объем (м3/ч) циркулирующего хладагента составит

V = 3,6 × (Q0 / q0). (21)

Из последней формулы видно, что объем циркулирующего хладагента определяется заданной и объемной холодопроизводительностью установки.

Потребная теоретическая мощность компрессора составит (кВт)

Тепловая нагрузка на конденсатор (Вт), то есть часовое количество тепла, отводимое от хладагента в конденсаторе, составляет

Тепловая нагрузка на переохладитель (Вт)

Теоретические циклы холодильных машин рассчитывают исходя из предположений, что процессы кипения и конденсации протекают при неизменных давлениях, сжатие паров хладагента в компрессоре адиабатическое и т. д. Действительный цикл паровой компрессионной холодильной машины отличается от теоретического.

Для сравнения этих двух циклов совместим диаграммы действительного и теоретического цикла, как показано на (рис. 1). Действительный цикл показан штриховыми линиями, теоретический – сплошными.

Основными отклонениями действительного цикла от теоретического являются:

- падение давления в конденсаторе и испарителе вследствие трения хладагента о стенки труб, в результате чего для процесса сжатия между точками 1ʹ и 2ʹ требуется большая затрата работы, чем в теоретическом цикле;

- переохлаждение жидкого хладагента в конденсаторе для обеспечения 100% содержания жидкости перед регулирующим вентилем;

- перегрев паров в испарителе для предотвращения уноса частиц жидкости в компрессор.

Действительный цикл отличается от теоретического еще тем, что сжатие паров хладагента в компрессоре не происходит при постоянной энтропии, имеются потери на трение и другие потери.

Холодопроизводительность 1 кг хладагента (кДж/кг) с учетом переохлаждения жидкости в конденсаторе и перегрева паров в испарителе равна разности энтальпий в точках 1ʹ и 4ʹ, то есть

qʹ = i1ʹ – i4ʹ, (25)

а без переохлаждения

q0 = i1ʹ – i4.

Таблица 1

Работа (кДж/кг), затрачиваемая в компрессоре на 1 кг хладагента, в этом случае определяется разностью энтальпий в точках 2ʹ и 1ʹ:

l = i2ʹ – i1ʹ. (26)

Графически на диаграмме lg р – i работе соответствует проекция адиабаты 1ʹ – 2ʹ на ось абсцисс.

Пример. Определить параметры (см. рис. 1) и произвести расчеты теоретических циклов паровых аммиачных и фреоновых холодильных машин, если дано t0 = –15°С, t к = 30° С, t и = 25°С. Kроме того, вычислить теоретическую мощность, затрачиваемую компрессором, и тепловую нагрузку на конденсатор. Холодопроизводительность каждой машины Q0 = 116300 Вт (100 000 ккал/ч).

Формулы, по которым произведен расчет, и результаты расчета приведены в табл. 1.

С помощью диаграмм lg р – i определяем давления нагнетания и всасывания, а затем энтальпии: сухого насыщенного пара, всасываемого компрессором (точка 1 на рис. 1) il перегретого пара в конце сжатия (точка 2) i2 жидкости в конце конденсации (точка 3ʹ) i3ʹ = i4ʹ. Наряду с этим находим удельный объем всасываемого пара (точка 1) и температуру перегретого пара (точка 2). Все эти величины запишем в табл. 2.

Таблица 2

Источник

Цикл холодильной машины – ряд процессов, происходящих в машине особой конструкции для достижения охлаждения. В зависимости от типа и конструкции эти процессы могут выглядеть по-разному.

Получение искусственного холода

Выработка холода, то есть охлаждение тел или сред играет не последнюю роль во многих отраслях производства, торговле и других сферах деятельности человека. Холод вырабатывают в машинах, которые посредством затраты энергии осуществляют перенос теплоты от охлаждаемого тела в окружающую среду.

Грамотный выбор параметров, режимов эксплуатации и разновидности позволяет существенно снизить расходы на электроэнергию. Поэтому нужно иметь знать о принципах получения функционирования оборудования и представлять себе цикл работы холодильной машины.

5 причин приобрести Холодильные машины у Компании АквилонСтройМонтаж

- Стремление к внедрению Российских комплектующих

- Разработка опытными конструкторами без сварочных работ

- Прохождение ОТК на всех стадиях сборки

- Действительно низкие цены

- Срок изготовления от 3 рабочих дней

ОСТАВИТЬ ЗАЯВКУ

Обратные циклы

Для отбора теплоты от охлаждаемого объекта и ее передачи в окружающую среду, чередуется определенная повторяющаяся последовательность термодинамических процессов, носящих характер замкнутого цикла. Его называют холодильным циклом.

Он осуществляется с затратой работы, в итоге которой теплота передается от менее нагретого тела к более нагретому. Идеальным циклом считается обратимый цикл Карно. В нем сжатие происходит сначала по адиабате с затратой внешней энергии, а затем по изотерме с передачей теплоты внешнему источнику. Потом идет расширение рабочего тела по адиабате с отдачей внешней энергии и понижением температуры.

Цикл парокомпрессионной одноступенчатой машины

Сухой насыщенный пар всасывается компрессором при низком давлении и сжимается. Образуется перегретый пар. Его сжатие в компрессоре выполняется с затратой механической работы.

Пар из компрессора движется в конденсатор. Там при неизменном давлении он сначала охлаждается в результате отвода теплоты в окружающую среду, а затем полностью конденсируется. После этого он подвергается дросселированию специальным клапаном. Давление и температура во время процесса понижаются, а часть жидкости превращается в пар.

Влажный пар, образовавшийся в ходе дросселирования, перемещается в испаритель. Там посредством теплоты охлаждаемого тела жидкая составляющая хладагента снова переходит в сухой насыщенный пар. После всасывания его компрессором процессы повторяются. Для функционирования парокомпрессионных агрегатов в качестве хладагента выбираются вещества, имеющие низкий порог кипения при давлении близком к атмосферному.

Цикл абсорбционной машины

Абсорбционные установки устроены совсем по-другому. В них применяются бинарные смеси, состоящие из двух компонентов, температура кипения, при одинаковом давлении которых сильно различается. От концентрации раствора будет зависеть и его температура кипения. Легко закипающий компонент раствор является хладагентом. Другой, имеющий более высокую точку кипения, является абсорбентом, так как предназначен для абсорбции.

В парогенераторе содержится концентрированный раствор аммиака и воды. Здесь благодаря затрачиваемой теплоте, полученной от внешнего источника, при стабильном давлении аммиак выпаривается из воды. Полученный пар попадает в конденсатор, где конденсируется, что сопровождается отдачей теплоты.

Образованный конденсат пропускается через дроссельный вентиль, в результате чего падает давление и температура. После дросселирования смесь жидкости и пара следует в испаритель для отъема теплоты от охлаждаемой среды. При заборе теплоты продолжается испарение аммиака. Все процессы, происходящие в испарителе, конденсаторе и дросселирующем устройстве, идентичны таковым в парокомпрессионной модели.

Пары аммиака направляются в абсорбер и поглощаются слабым водяным раствором, температура при этом повышается. Чтобы способность к поглощению не терялась, лишняя теплота отводится воздухом. Также постоянно добавляется чистый абсорбент из парогенератора, поставляемого через дроссельный вентиль.

Концентрированный раствор снова перемещается в парогенератор при помощи насоса. Из всего сказанного можно сделать вывод, что абсорбционная машина отличается от парогенераторной преимущественно способом сжатия.

Цикл парокомпрессионной машины с двухступенчатым сжатием

Для получения более низких показателей используются двухступенчатые агрегаты. Они гораздо сложнее и дороже, но их применение оправдано более высокой энергетической эффективностью.

Из испарителя в компрессор первой ступени подается насыщенный сухой пар. Здесь он сжимается с повышением давления. После сжатия пары попадают в промежуточный холодильник, и их температура снижается при стабильном давлении. Далее они смешиваются с сухим паром из дополнительного сосуда и перемещаются в компрессор второй ступени, где снова сжимаются.

После повторного сжатия пары подаются в конденсатор, где от них при постоянном давлении отводится теплота. На выходе из конденсатора хладагент является кипящей жидкостью. В таком виде он проходит через дроссельное устройство, что сопровождается падением температуры и давления. Хладагент преобразуется во влажный насыщенный пар – смесь сухого пара и кипящей жидкости.

В дополнительном сосуде они разделяются. Сухой пар смешивается с паром из промежуточного холодильника первой ступени сжатия, поступает в компрессор 2-й ступени и все описанное выше повторяется. Из дополнительного сосуда хладагент проходит через второе дроссельное устройство в испаритель. Там он забирает тепло из охлаждаемого объема и преобразуется в сухой насыщенный пар.

Как видите, в зависимости от разновидности и устройства оборудования, есть некоторые различия в процессе достижения нужных показателей. Знание их функционирования поможет вам сориентироваться в выборе, но его все равно обязательно нужно согласовать со специалистами. Так как определение оптимальной холодопроизводительности, энергоэффективности достигается путем проведения довольно сложных и объемных расчетов.

Источник

|

| Отвод тепла с помощью теплоты плавления льда |

В основе действия холодильных машин лежит второй закон (или второе начало) термодинамики, который применительно к холодильным машинам гласит: для передачи теплоты от менее нагретого тела (холодного) к более нагретому (горячему) необходимо затратить энергию.Иными словами, чтобы охладить какое-либо тело, необходимо отвести от него теплоту, используя для этого какое либо техническое устройство.

В системах охлаждения используется явление увеличения теплосодержания вещества во время плавления и кипения при постоянной температуре. Самый простой способ отвода тепла от определенной области осуществляется при помощи ледяного блока. При плавлении лед поглощает тепло из окружающей атмосферы и продуктов, а продукт плавления льда отводится за пределы ледника—в окружающую среду.

Поскольку теплота парообразования во много раз больше теплоты плавления, во время процесса кипения поглощается большее количество теплоты при постоянной температуре. Поэтому рекомендуется производить перенос теплоты при температуре кипения вещества. В этом состоит преимущество компрессионных систем охлаждения. В дальнейшем в данном курсе будут рассмотрены особенности монтажа парокомпрессионных систем охлаждения.

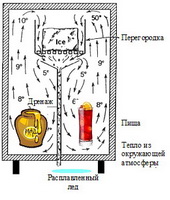

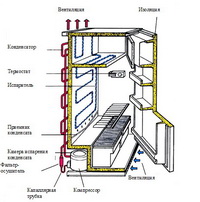

Рассмотрим цикл работы холодильной установки на примере бытового холодильника.

|

| Цикл холодильной установки (бытовой холодильник) |

Холодильник оснащен теплообменником (испарителем), куда поступает хладагент в парожидкостной фазе (смесь пара с жидкостью). В испарителе за счет кипения рабочего вещества теплота отводится от охлаждаемой среды — воздуха в системе непосредственного охлаждения (как в рассматриваемом примере), воды или рассола в системе с промежуточным хладоносителем.

При температуре +5°C внутри холодильника температура кипения хладагента в испарителе составит около -15°C, которая в случае использования хладагента R134a соответствует абсолютному давлению 1,7 бар. Тепло из внутренней части холодильника отводится более холодным испарителем, где кипит хладагент. Температура внутри холодильника снижается.

Компрессор откачивает пары хладагента из испарителя, сжимает их и направляет в другой теплообменник – конденсатор, расположенный на внешней части холодильной камеры.

В конденсаторе теплота отводится от конденсирующегося рабочего вещества с помощью охлаждающей среды — воздуха или воды— которая при этом нагревается. Хладагент меняет агрегатное состояние на жидкое.

Обычно температура окружающего конденсатор воздуха (комнатная) составляет от 20 до 25°C. Для обеспечения правильного отвода теплоты от конденсатора в окружающую среду температура конденсации должна превышать температуру окружающей среды в данном случае на 20-30 К. Для хладагента R134a и предполагаемой температуры конденсации 50°C абсолютное давление в конденсаторе составляет 13,2 бар.

Таким образом, задача компрессора состоит не только в удалении паров хладагента из испарителя, но и в их сжатии.

Жидкое рабочее вещество из конденсатора проходит через регулирующий (дроссельный) вентиль, где происходит процесс дросселирования (расширения рабочего тела без совершения внешней работы). Этот вентиль (в данном случае капиллярная трубка) расположен между конденсатором и испарителем, в котором хладагент расширяется и его давление снижается до давления кипения. Здесь замыкается цикл охлаждения.

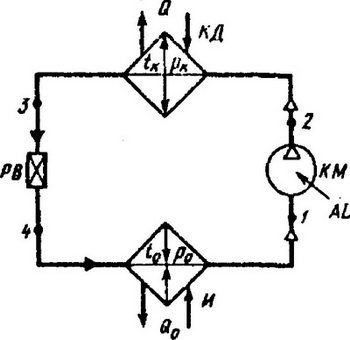

Ниже приведена схема холодильного цикла в условных обозначениях

| Принципиальная схема парокомпрессионной холодильной машины: КМ — компрессор; КД — конденсатор; РВ — регулирующий вентиль; И — испаритель; /, 2,3,4 — точки цикла |

Процессы, обозначенные на схеме:

4—1—кипение рабочего вещества (хладагента) в испарителе, при этом теплота Q0 отводится от охлаждаемой среды

1—2—сжатие паров рабочего вещества в компрессоре;

2—3—конденсация паров рабочего вещества в конденсаторе, при этом теплота Q передается окружающей или нагреваемой среде;

3—4—дросселирование рабочего вещества в регулирующем вентиле.

Таким образом, парокомпрессионная холодильная машина должна иметь четыре обязательных элемента: компрессор, конденсатор, испаритель и регулирующий вентиль.

Температура кипения рабочего вещества в испарителе зависит от давления кипения р0, а оно, в свою очередь,— от производительности компрессора. Температуру кипения поддерживают такой, чтобы обеспечить необходимую (заданную) температуру охлаждаемой среды. Для понижения температуры кипения необходимо понизить давление кипения, что можно сделать, увеличив производительность компрессора.

Температура конденсации рабочего вещества и соответствующее ей давление конденсации зависят главным образом от температуры среды, используемой для охлаждения конденсатора. Чем она ниже, тем ниже будут температура и давление конденсации. Величины давлений кипения и конденсации в значительной мере влияют на производительность компрессора. Они же в основном определяют и количество энергии, которое необходимо для его работы.

Представление цикла холодильной машины в термодинамических диаграммах

Теоретические циклы холодильных машин изображают на термодинамических диаграммах, которые позволяют лучше понять принцип их действия. Термодинамические диаграммы, кроме того, служат теоретической базой для расчета холодильных машин в целом и их отдельных элементов.

Наиболее распространены диаграммы энтальпия — давление (i, lgp -диаграмма) и энтропия — температура (s, T-диаграмма). Первую применяют для тепловых расчетов, вторую — для анализа термодинамической эффективности циклов. При этом используют следующие параметры:

- температуру в °С или абсолютную температуру Т в К;

- давление в Па или производных единицах (1кПа=103Па, 1 МПа= 106 Па= 10,2 кгс/см2 = 10 бар);

- удельный объем ν в м3/кг;

- плотность в кг/м3, (величина, обратная удельному объему).

Кроме простых измеряемых параметров, используют также сложные расчетные параметры: - энтальпию I в кДж;

- энтропию S в кДж/К.

На диаграммах и в расчетах применяют обычно удельную энтальпию i в кДж/кг, т. е. отнесенную к единице массы хладагента. Логарифмическая ось давления принимается в целях уменьшения масштаба диаграммы.

На i, lgр и s, T-диаграммах из точки К, соответствующей критическому состоянию хладагента, расходятся две так называемые пограничные кривые, разделяющие поле на три зоны: переохлажденной жидкости (ПЖ), парожидкостной смеси (Ж+П) и перегретого пара (ПП).

Если на i, lgp-диаграмме провести линию постоянного давления (p = const) — изобару, а на s, Т-диаграмме—линию постоянной температуры (T=const) — изотерму, то они пересекут пограничные кривые в точках А и В. В точке А хладагент находится в состоянии насыщенной жидкости, а в точке В — насыщенного пара.

Фазовый переход от жидкости к пару на диаграммах идет слева направо. При подводе теплоты (энтальпия и энтропия возрастают) переохлажденная жидкость, достигнув состояния насыщения в точке А, начинает кипеть. По мере дальнейшего подвода теплоты содержание жидкости в единице массы хладагента уменьшается, а содержание пара – увеличивается, достигая в точке В 100 %. Образуется насыщенный пар. Паросодер-жание х хладагента на левой пограничной кривой равно 0, а на правой—1. Состояние при х=1 называют также сухим насыщенным паром, чтобы подчеркнуть, что пар не содержит частиц жидкости в отличие от влажного пара, представляющего собой смесь пара и жидкости (П + Ж).

Фазовый переход от пара к жидкости на диаграммах идет справа налево. При отводе теплоты происходит процесс конденсации хладагента. Он начинается в точке В и заканчивается в точке A.

На i, lgр-диаграмме разность значений энтальпий i в точках А и В будет равна величине r в кДж/кг, которую, в зависимости от направления процесса (от А к В или от В к А), называют удельной (скрытой) теплотой парообразования или удельной теплотой конденсации.

На s, Т-диаграмме величине r будет соответствовать площадь (заштрихованная) под процессом А — В.

Параметры, соответствующие состоянию хладагента на левой пограничной кривой (х = 0), обозначают с одним штрихом, а на правой (х = 1) — с двумя.

В процессах кипения и конденсации давление и температура насыщения остаются неизменными, так как подводимая или отводимая теплота расходуется на изменение агрегатного состояния хладагента. При этом температура насыщения зависит от давления. При его увеличении она повышается, а при уменьшении — понижается.

Если после подвода определенного количества теплоты и достижения хладагентом состояния насыщенного пара в точке В продолжать подводить теплоту при постоянном давлении (p = const), то этот процесс В — С будет сопровождаться повышением температуры: ТС>ТВ. Насыщенный пар перейдет в точке С в состояние, называемое перегретым паром.

Аналогично, если после окончания процесса конденсации В — А продолжать отводить теплоту, то дальнейший процесс А — D будет сопровождаться понижением температуры. Насыщенная жидкость перейдет в точке D в состояние, называемое переохлажденной жидкостью.

На i, lgp-диаграмме изотермы (T = const) в зоне ПЖ идут почти вертикально вверх, параллельно изоэнтальпам—линиям постоянной удельной энтальпии (i=const), а в зоне ПП—резко вниз.

На s, T-диаграмме изотермы горизонтальны. Изобары (р=const) в зоне ПЖ идут резко вниз и почти совпадают с пограничной кривой (x = 0), в зоне ПП — поднимаются круто вверх. Изоэнтальпы (i =const) спускаются круто вниз.

Линии постоянной удельной энтропии (s = const) Ha s, T-диаграмме вертикальны, а на i, lgр-диаграмме располагаются примерно под углом 45° к горизонтали.

С небольшим подъемом от горизонтали идут на обеих диаграммах линии постоянного удельного объема (ν = const). Большим давлениям р соответствует меньший удельный объем ν.

Поскольку при работе парокомпрессионной холодильной машины в установившемся (стационарном) режиме давления кипения р0 и конденсации рк хладагента постоянны, количество подводимой или отводимой теплоты изображается на i, lgр-диаграмме в виде отрезка прямой линии и равно разности энтальпий в начале и конце процесса. В этом заключается достоинство i, lgp-диаграммы, которое обусловило ее широкое использование для расчета парокомпрессионных холодильных машин.

Контрольные вопросы:

- Каковы основные элементы холодильного контура?

- В чем заключается принцип работы холодильной машины

- Как представляется процесс работы холодильной машины в диаграммах?

Литература:

- Изучающим основы холодильной техники. Под общей редакцией А. Д. Акимовой. М., 1996. – 144 с.

Источник