Производство по технологии полного цикла

Все чаще и чаще в комментариях под той или иной новостью о машиностроении в России виден один и тот же тезис(и популярный миф у обывателя) – “отверточная сборка”. Причем реального понимания, что же этого такое нет у большинства комментаторов, но фраза запоминающаяся и используют ее часто.

Почему сборка?

Итак для начала надо разобраться в том, как производят автомобили вообще. Изначально редкий производитель автомобилей имеет собственное производство компонентов и литьё металла, а занимается сборкой автомобилей из компонентов различных поставщиков. Достаточно частая ситуация, что даже металлические компоненты кузова штампуются на стороне, а потом собираются воедино на заводе, хотя и поставщики компонентов и поставщики металла – локальные поставщики. Исключение, например, Камаз, но его трудно назвать заводом, скорее это группа заводов – у него существуют свои литейные мощности, прессово рамные и так далее.

Так что, если речь идет об автозаводе, а не группе заводов или “автогиганте” то это так, или иначе сборка. Хотя фактически идет сварка и окраска элементов кузова – конструкция все равно получается “сборная”.

Виды сборки

Теперь о самой “отверточной сборке” – нужно различать 2 вида сборки. CKD и SKD.

Та самая «отверточная сборка» (SKD – Semi Knocked Down), что была у всех на слуху во время появления у нас иностранных автопроизводств, – это просто один из популярных способов снизить цены на растаможку автомобиля. Полностью готовую машину частично разбирают (снимают колеса, двигатель, коробку передач), завозят по частям, а потом просто собирают обратно как конструктор. Таким способом производили машины, например, калининградский «Автотор» или московский «Автофрамос» (модели Koleos, Fluence и Latitude).

Сборка CKD (Сomplete Knock Down) подразумевает, помимо закручивания гаек, еще и штамповку панелей, сварку кузова, а также последующую окраску, то есть производство полного цикла. На этот вид производства сейчас переходят почти все российские предприятия: так выпускаются самые популярные модели типа Ford Focus, Volkswagen Polo Sedan или Hyundai Solaris.

Полный цикл.

Что же такое тогда “полный цикл”? Это и есть CKD сборка. Предприятия с полным циклом производства имеют все необходимые цехи и службы для изготовления сложного изделия, возможно имеют вспомогательные цеха по производству и обслуживанию оснастки, лаборатории входного контроля материалов и так далее.

Большинство предприятий автопрома россии имеют полный цикл. Практически все автомобили из топ 10 продаж в РФ – собраны на предприятиях полного цикла. Однако, одно предприятие может выпускать как и автомобили по полному циклу, так и одновременно по отверточной сборке.

Когда применяют SKD или CKD?

Основная причина начинать SKD сборку – небольшие объемы продаж. Производитель не уверен в стабильно высоком спросе на свою продукцию, “пробует рынок”, а содержание завода по полному циклу стоит немалых денег.

Например, содержание завода полного цикла автомобилей В класса типа Солярис или Поло оправдано при выпуске не менее 50 автомобилей в день (или около 15 000 автомобилей в год). Содержать завод полного цикла при низких продажах просто не рентабельно, ведь зарплату нужно платить в не зависимости от продаж, как и свет, отопление, и прочие расходы на содержание крупного предприятия.

Частые примеры SKD – тракторы и тяжелая техника. Китайские производители легковых автомобилей в виду невысоких продаж.

Есть и обратная сторона – крупноузловая сборка просто не способна обеспечить очень высокий спрос на автомобили, т.к. чаще всего это не конвейерный процесс. Так же, предприятия крупного цикла, обладая высоким процентом локальных поставщиков имеют более дешевые компоненты, меньше зависят от логистики и таможни, чаще всего имеют определенные налоговые послабления от государства, т.к. создают тысячи рабочих мест.

Если спрос начинает расти, предприятие может перейти от SKD сборки к полному циклу CKD, пример такого предприятия «Автотор» (Kia cee’d, Sportage, Soul, Venga, Optima, Quoris, Prime, Mohave, Cerato, Sorento; Hyundai, i40, Elantra; BMW X3, X4, X5, X6) продажи некоторых из этих моделей, особенно корейских марок превысили 15 000 в год, и появился смысл производить их по полному циклу.

Всего же в России сейчас 16 крупных легковых заводов, на которых производят:

• Санкт-Петербург – завод Hyundai (Hyundai Solaris, Creta; Kia Rio); – Полный цикл.

• Санкт-Петербург – завод Nissan (Nissan X-Trail, Murano, Pathfinder и Qashqai); – Полный цикл.

• Санкт-Петербург – завод Toyota (Toyota RAV4 и Camry); – Полный цикл.

• Санкт-Петербург – завод General Motors (Законсервирован); – Полный цикл/ Некоторые модели SKD

• Всеволожск – Ford-Sollers (Ford Focus, Mondeo); – Полный цикл.

• Калининград – «Автотор» (Kia cee’d, Sportage, Soul, Venga, Optima, Quoris, Prime, Mohave, Cerato, Sorento; Hyundai, i40, Elantra; BMW X3, X4, X5, X6); – Полный цикл/ Некоторые модели SKD

• Москва – Renault (Renault Duster, Kaptur; Nissan Terrano); – Полный цикл/ Некоторые модели SKD

• Есипово – Daimler (Mercedes Е class) – Полный цикл.

• Калуга – Volkswagen (VW Polo, Tiguan, Touareg, Multivan; Skoda Rapid; Audi A6, A8); – Полный цикл/ Некоторые модели SKD

• Калуга – Peugeot Citroen Mitsubishi Automotive (Mitsubishi Outlander; Peugeot 408; Citroen C4); – Полный цикл/ Некоторые модели SKD

• Нижний Новгород – ГАЗ (Volkswagen Jetta; Skoda Octavia и Yeti); – Полный цикл/ Некоторые модели SKD

• Черкесск – Derways (Lifan BREEZ, Solano, Smily; Haima 3; Geely MK, MK Cross, Emgrand; Great Wall Hover); – SKD

• Тольятти – АвтоВАЗ (Renault Logan, Sandero; Nissan Almera); – Полный цикл.

• Набережные Челны – Ford-Sollers (Ford Fiesta, EcoSport); – Полный цикл.

• Елабуга – Ford-Sollers (Ford Kuga, Explorer, Transit); – Полный цикл.

• Ижевск – «ИжАвто» (Lada Vesta); – Полный цикл.

• Владивосток – Sollers (Toyota Land Cruiser Prado; Mazda6 и CX-5). – Полный цикл.

• Тульская область – Haval (Haval F7). – Полный цикл.

Источник

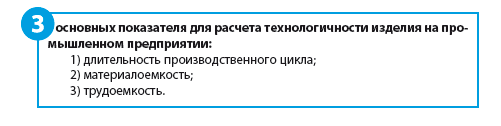

Технологичность изделия на промышленном предприятии определяется рядом показателей. Основные из них — продолжительность производственного цикла, материалоемкость и трудоемкость изделия, его себестоимость. Эффективный способ снизить трудоемкость изделия — применение штамповой оснастки.

Технологичность изделия — совокупность свойств конструкции изделия, характеризующих возможность оптимизировать затраты материальных и трудовых ресурсов на всех стадиях создания, производства и эксплуатации изделия.

Создание новых продуктов — сложная комплексная задача, для решения которой необходимо в существующих на предприятии технических условиях обеспечить максимальную технологичность изделия.

Технологичной можно считать продукцию, освоение и выпуск которой в планируемом объеме будет происходить с минимальными производственными расходами (прежде всего с наименьшей трудоемкостью и материалоемкость) и с кратчайшим производственным циклом.

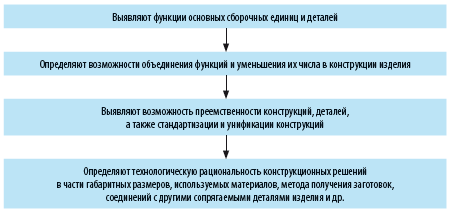

Последовательность работ по обеспечению технологичности конструкции сборочных единиц и деталей:

Показатели производственной технологичности могут быть абсолютными и относительными. К абсолютным показателям относятся: масса продукта и его элементов, нормы расхода материалов, точность изготовления, общее количество деталей, трудоемкость и др. Итоговым, обобщающим показателем производственной технологичности, является себестоимость.

К относительным показателям относятся в основном коэффициенты: унификации, стандартизации, преемственности, использования материала и др.

Производственный цикл

Производственный цикл изготовления изделия (партии) — это календарный период нахождения его в производстве от запуска исходных материалов и полуфабрикатов в основное производство до получения готового изделия (партии):

Тпр = Ттех + Тпер + Тест. пер, (1)

где Тпр — длительность производственного цикла;

Ттех — длительность технологического цикла;

Тпер — продолжительность перерывов;

Тест. пер — время естественных процессов.

Время выполнения основных операций обработки изделий составляет технологический цикл и определяет время, в течение которого осуществляется прямое или косвенное воздействие человека на предмет труда. Для определения технологичности изделия длительность технологичного цикла имеет первостепенное значение.

Как видно из формулы 1, на длительность производственного цикла влияют также перерывы в работе. Перерывы в работе могут быть разделены на две группы:

● перерывы, связанные с установленным на предприятии режимом работы, — нерабочие дни и смены, междусменные и обеденные перерывы, внутрисменные регламентированные перерывы для отдыха рабочих и т. п.;

● перерывы, обусловленные организационно-техническими причинами, — ожидание освобождения рабочего места, ожидание на сборке комплектующих узлов и деталей, неравенство производственных ритмов на смежных, т. е. зависимых друг от друга, рабочих местах, отсутствие энергии, материалов или транспортных средств и т. д.

Обратите внимание!

При расчете длительности производственного цикла учитываются лишь те затраты времени, которые не перекрываются временем технологических операций (например, затраты времени на контроль, транспортирование изделий). Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментами, нарушение трудовой дисциплины и т.п.), при расчете плановой длительности производственного цикла не учитываются.

При расчете длительности производственного цикла необходимо учитывать особенности движения предмета труда по операциям.

При последовательном движении обработка партии одноименных предметов труда на каждой последующей операции начинается лишь тогда, когда вся партия прошла обработку на предыдущей операции.

При параллельном движении передача предметов труда на последующую операцию осуществляется поштучно или транспортной партией сразу после обработки на предыдущей операции.

При параллельно-последовательном виде движения предметы труда передаются на последующую операцию по мере их обработки на предыдущей поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещается таким образом, что партия изделий обрабатывается на каждой операции без перерывов.

Материалоемкость продукции

Этот показатель рассчитывается как отношение суммы материальных затрат к стоимости произведенной продукции и показывает, сколько материальных затрат приходится на 1 руб. выпущенной продукции:

МЕ = МЗ / К, (2)

где МЕ — материалоемкость продукции;

МЗ — материальные затраты, руб.;

К — объем выпуска продукции в стоимостных или натуральных показателях.

При анализе материалоемкости конструкций и ее влияния на себестоимость изделий следует рассматривать не только общую, но и структурную материалоемкость.

К сведению

Анализ структурной материалоемкости (доли каждого материала в номенклатуре) позволяет оценить рациональность выбранной номенклатуры материалов, исключить дорогостоящие и дефицитные материалы и использовать стандартные профили проката, заготовок, выпускаемых специализированными заводами, и т. д.

Трудоемкость продукции

Трудоемкость продукции — количество рабочего времени, затрачиваемого на производство единицы продукции. Показатель отражает прямую зависимость между объемом производства и трудозатратами. Рассчитывается по формуле:

ТЕ = РВ / К, (3)

где TЕ — трудоемкость изготовления одного изделия;

РВ — рабочее время, затраченное на производство данного количества изделия;

К — количество изготовленных товаров.

Для оценки технологичности изделия применяется технологическая трудоемкость.

Технологическая трудоемкость — это затраты труда основных производственных рабочих (по производственным операциям, отдельным деталям, узлам, готовым изделиям).

На машиностроительном предприятии технологическая трудоемкость рассчитывается по формуле:

ТЕт = tз + tм + tсб + tп, (3)

где ТЕт — технологическая трудоемкость изделия;

tз — трудоемкость заготовительных работ;

tм —трудоемкость механической обработки;

tсб — трудоемкость сборочных работ;

tп — трудоемкость прочих работ.

На машиностроительном предприятии снизить трудоемкость позволяют современные методы изготовления заготовок, рациональный выбор параметров точности.

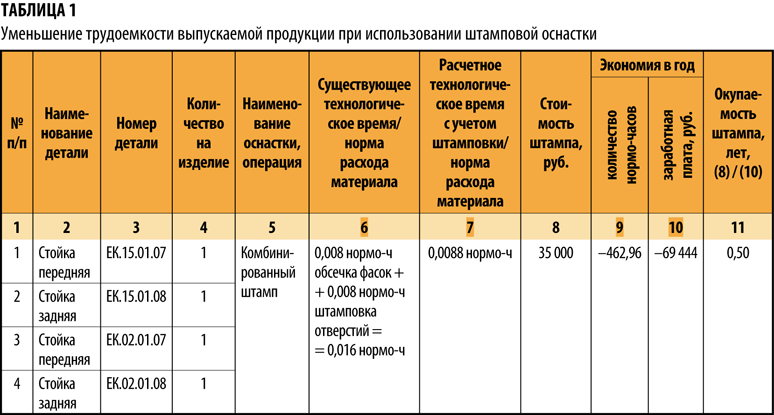

Рассмотрим пример снижения трудоемкости изделия (и соответственно, роста уровня технологичности) на машиностроительном предприятии при применении штампов для изготовления деталей из листового металла (табл. 1).

В ходе анализа технологических процессов с целью снижения трудоемкости изделия выявляют детали, при производстве которых можно применять штампы.

В нашем случае такими деталями являются «Стойка передняя» и «Стойка задняя». Если для производства данных деталей применить штамп (стоимостью 35 000 руб.), трудоемкость изготовления одной детали уменьшится с 0,016 нормо-ч до 0,0088 нормо-ч, при этом материалоемкость останется той же.

Если бы норма расхода металла менялась, это необходимо было бы отразить в столбцах 6–7 табл. 1.

В столбцах 9–10 табл. 1 представлена сумма экономии при использовании штампа. Расчет этой экономии представлен в табл. 2

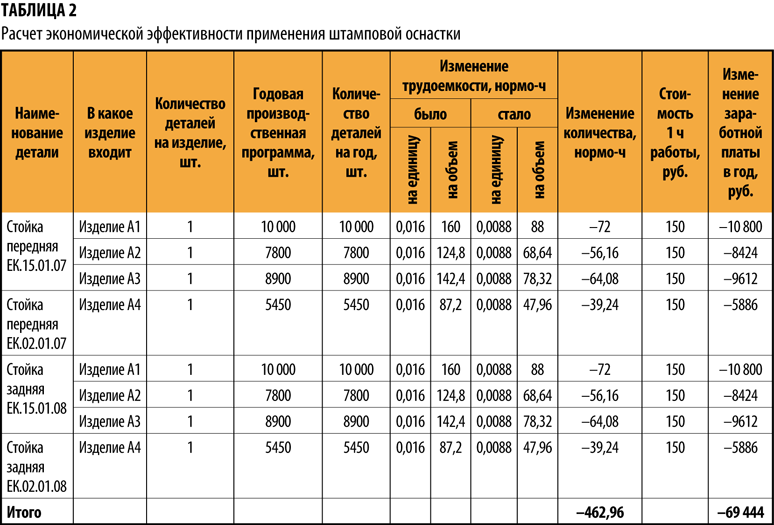

Исходя из производственной программы (см. табл. 2) рассчитывается экономия рабочего времени при использовании штампа, а также сумма сэкономленной заработной платы.

Так, в нашем примере общее рабочее время на производство деталей уменьшается на 462,96 нормо-ч в год. Стоимость 1 нормо-ч — 150 руб., отсюда общая сумма экономии на заработной плате — 69 444 руб. (462,96 × 150 = 69 444).

Стоимость штампа — 35 000 руб., соответственно, он окупится за 0,5 года (35 000 / 69 444 ≈ 0,5).

На основании представленных расчетов принимается решение о применении штамповой оснастки.

Заключение

В рассмотренном случае применение штамповой оснастки экономически целесообразно.

Но следует учитывать, что не всегда уменьшение трудоемкости изделия с помощью штамповой оснастки экономически целесообразно. Как правило, это зависит от стоимости штампа и от количества изготавливаемых на этом штампе деталей.

Р. В. Казанцев,

финансовый директор ООО «УК Теплодар»

Источник

Производство профильных труб позволяет получить изделия, характеризующиеся высокой прочностью, устойчивостью к ударным и деформационным нагрузкам. Область применения продукции металлопроката обширная, что объясняет его высокую популярность. Такие изделия отличаются рядом положительных качеств (жесткость конструкции, долговечность, простота обработки и установки).

Профильная труба

Содержание статьи:

Что такое профильная труба?

Так называется продукция фасонного металлопроката, изготавливаемая из металлического листа или заготовок. Для этого используется сталь разных типов:

- углеродистая (Ст3);

- низколегированная конструкционная;

- спецстали, характеризующиеся улучшенными свойствами: жаро- и химически стойкие;

- нержавеющая.

Применяются и другие материалы: алюминий и сплавы на его основе, медь, латунь. Такие изделия могут иметь овальное, плоскоовальное, прямоугольное или квадратное сечение. На одном из этапов производства формируется круглая заготовка, но затем она проходит через валки прокатного станка, приобретая нужную форму. При возникновении такой необходимости изготавливается треугольная или многоугольная труба, но это возможно только по индивидуальному заказу.

Продукция делится на виды, отличные по способу производства и свойствам готовых изделий:

- холоднокатаные профильные трубы;

- горячекатаные бесшовные изделия;

- холоднокатаная электросварная продукция.

Первый из вариантов используется часто, т. к. отличается прочностью, характеризуется достаточной упругостью, что позволяет выдерживать деформационные нагрузки (на разрыв, сжатие). Горячекатаные бесшовные изделия тоже отличаются прочностью. Их устанавливают на участках с повышенными нагрузками. Дополнительно отмечают устойчивость такой продукции к негативному влиянию агрессивных веществ, коррозии.

Электросварные трубы производятся путем сваривания заготовки. Такие изделия отличаются прочностью, несмотря на наличие шовного соединения. Современные технологии позволяют получить продукцию высокого качества, которая будет служить в течение длительного периода. После изготовления труб оценивается прочность шовных соединений. Сфера использования подобной продукции:

- строительство объектов на основе металлических конструкций;

- изготовление теплиц, навесов;

- наладка линии производства торгового оборудования;

- ограждения;

- мебельная промышленность;

- прокладка газопровода (для медных изделий);

- промышленность;

- сельское хозяйство и т.д.

Технология

Часто применяется метод холодной деформации, при этом получают продукцию, предназначенную для использования на неответственных участках. Такая технология изготовления профильных изделий способствует снижению их прочности. Она чаще используется не на заводах, а на небольших предприятиях, т. к. оборудование для холодной деформации готовой продукции круглого сечения отличается малыми габаритами.

Линия производства профильных труб на основе технологии полного цикла используется с целью получения изделий, которые способны выдерживать повышенные нагрузки. Производитель применяет рулонный металл, характеризующийся разной толщиной. Благодаря этому появляется возможность получить продукцию с различной степенью прочности.

Оборудование

Если планируется использовать метод холодной деформации, потребуется станок для производства профильной трубы. Он называется вальцовочный. Для изготовления продукции требуемой формы подготавливают стандартные трубы круглого сечения.

Альтернативный вариант предполагает необходимость использования такого оборудования:

- автоматический станок для разматывания металлического листа;

- трубогиб;

- сварочный аппарат;

- станок для нарезки труб.

В этом перечне указано оборудование для производства профильных труб по технологии полного цикла.

Этапы производства металлопрофиля

Большей популярностью пользуется продукция с повышенной прочностью. Cледует рассмотреть вариант изготовления профильных труб с применением технологии полного цикла.

Обработка штрипса

Так называется рулонный листовой металл. Он характеризуется разными габаритами. Однако для изготовления профильного изделия производится нарезка штрипса и формирование подходящих по размерам заготовок. Для этого используется станок продольной резки. На выходе получают длинные металлические полосы нужной ширины: от 50 мм и более. Затем они соединяются методом сварки и наматываются на барабан, что позволяет избежать простоя вальцовочного станка в процессе производства.

Изготовление заготовки

На следующем этапе металлические полосы отправляются на станок, где происходит формирование заготовок круглого сечения. Нагреву изделия пока не подвергаются. После этого заготовку пропускают через сварочное оборудование. На данном этапе происходит соединение краев изделия. Причем вальцы продолжают оказывать воздействие на заготовку. Благодаря этому удаляется грат (расплав, который появляется на внутренних стенках).

Профилирование трубы

На следующем этапе заготовки охлаждаются. После этого необходимо придать им правильную форму, для чего используются калибровочные вальцы. Затем останется только сформировать из полученной заготовки прямоугольную или квадратную трубу. Для этого тоже применяют вальцы. Если нужно получить продукцию овальной или плоскоовальной формы, процесс изготовления несколько упрощается. В этих случаях применяют только одну пару вальцов. Причем процесс охлаждения не прекращается.

Нарезка

На данном этапе осуществляется нарезка непрерывной заготовки, которая была сформирована ранее. Для этого используется пила. Процесс охлаждения не останавливается и во время нарезки изделий.

Контроль качества

При производстве профильной продукции выполняется оценка состояния поверхности, срезов, сварных швов. Перед тем как переходить к нарезке непрерывных заготовок, производят контроль качества. Основные методы:

- Вихретоковая дефектоскопия — способ, основанный на измерении взаимодействия внешнего электромагнитного поля вихревых токов и электромагнитного поля вихревых токов, которые появляются в исследуемом объекте. Цель метода — оценка качества термообработки, выявление погрешностей (искривлений, неровностей) поверхности.

- Визуальный контроль. При этом на последнем этапе производства выполняется оценка состояния изделий (внешний осмотр). Таким способом обнаруживаются дефекты, полученные вследствие износа или поломки вальцов. Данные погрешности качества изделия дефектоскоп не обнаружит.

Термообработка

После нарезки производится нагрев продукции. Эта мера позволит устранить напряжения на участках принудительного изгиба. После полного остывания готовых труб существенно повышается их прочность. Данный этап не следует исключать и при производстве труб по методу холодной деформации с помощью одного лишь вальцовочного станка.

В результате получают продукцию с увеличенным сроком службы. Это обусловлено снижением скорости износа профильных труб, особенно на участках, где они постоянно подвергаются деформационным нагрузкам. На внешние характеристики термообработка не влияет.

Ставьте лайки, подписывайтесь на наш канал и Вы не пропустите еще множество полезных статей! И заходите к нам на сайт, там еще много полезной информации касающейся труб.

Источник