Производственный цикл проблемы минимизации

Производственный

цикл сложного процесса представляет

собой общую продолжительность комплекса

координированных во времени простых

процессов, входящих в сложный процесс

изготовления изделия или партии их. При

этом должно использоваться разузлование

(См. рис. 2.2), На его основе разрабатывается

цикловой график изготовления изделия,

пример на рис. 2.6.

Рис.

2.6. Цикловой график изготовления изделия

Цикловой

график, построенный для условий, когда

изготовление деталей и сборка не

лимитируются составом оборудования

цехов, участков, т.е. возможна максимальная

параллельность выполнения работ.

Длительность такого цикла будет

минимальной.

Цикл

сложного производственного процесса

можно сократить как за счет уменьшения

циклов простых процессов, так и путем

увеличения степени параллельности их

выполнения или уменьшения (устранения)

перерывов между ними.

Мероприятия

по сокращению производственных циклов.

Совершенствование

конструкций изделий с точки зрения

повышения ее технологичности и степени

унификации.Совершенствование

технологии, внедрение прогрессивных

техпроцессов, приводящих к снижению

трудоемкости обработки; комплексная

механизация, автоматизация, концентрация

операций и др.Внедрение

современной системы планирования и

организации производства.Рациональная

планировка рабочих мест в соответствии

с последовательностью технологических

операций.Улучшение

обслуживания рабочих мест.Замена

естественных процессов соответствующими

технологическими операциями, например,

индукционной сушкой, искусственным

старением отливок, деталей в термопечах.Уплотнение

режима работы цехов и предприятия, т.е.

переход на 3-х сменную работу, организация

сквозных бригад.

Существуют

различные методы оперативно-календарного

планирования (ОКП) и управления

производством:

Прежде

всего, разрабатываются на основании

производственной программы изготовления

изделий – диспетчерский график

(подетальная производственная программа).

Производится разузлования изделий,

затем в соответствии с расцеховкой

формируется номенклатура, закрепления

ДСЕ за цехами. В соответствии с

календарно-плановыми нормативами (КПН),

учитывающими размеры партий,

производственные циклы детали формируется

диспетчерский график для каждого цеха

на месяц. ПРБ цехов формируют сменные

задания на участки и рабочие места.

Существуют

автоматизированные системы планирования

и учета выполнения сменных заданий.

Для

рациональной организации работы в цехах

основного производства внедряются

системы планово-предупредительного

обслуживания рабочих мест. Работа по

этой системе заключается в следующем:

на

основании диспетчерских графиков на

месяц производят расчет потребностей

в:

материалах;

технологической

оснастке;оборудовании;

основных

производственных рабочих;

под

каждое сменное задание ведется

комплектация по рабочим местам:

технологическим

процессом;материалом;

технологической

оснасткой.

Соседние файлы в предмете Операционный менеджмент

- #

- #

- #

Источник

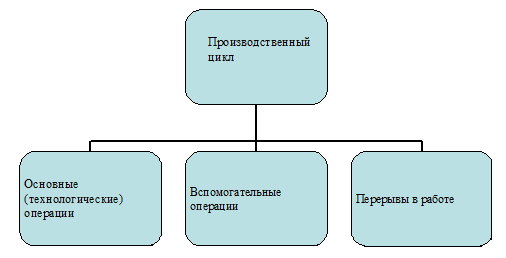

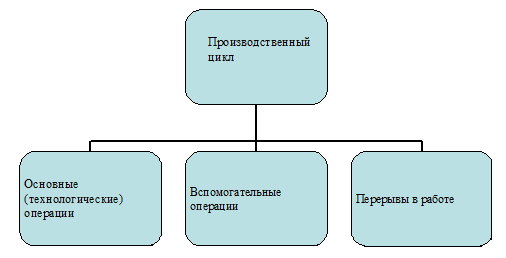

Вы узнаете:

- Что входит в понятие «производственный цикл».

- Каковы структура, формула и длительность производственного цикла.

- Как оптимизировать процесс производства.

Понимая, из чего состоит производственный цикл, и грамотно влияя на отдельные элементы его структуры, можно улучшить процесс производства и повысить прибыль.

Что такое производственный цикл

Производственный цикл – это последовательность операций по превращению исходного сырья в готовую продукцию. Он представляет собой календарный период: с момента запуска исходных материалов на линию производства до получения готового изделия или партии изделий.

Производственный цикл берется в качестве критерия для расчета многих показателей. На его основе прогнозируются сроки выпуска готовых изделий, рассчитываются производственные мощности, учитывается объем незавершенной продукции.

Именно цикл производства является одним из важнейших критериев оценки эффективности экономической деятельности предприятия.

Пример цикла производства сыра

Производственный цикл и его структура

Изготовление продукции ведется по двум основным типам производства:

- Синтетический. Когда из ряда простых изделий собирается одно сложное.

- Аналитический. Когда из одного вида сырья получают несколько видов готовой продукции.

Сложность выпускаемого продукта влияет на количество операций по его изготовлению и на организацию всего производства.

При преобладании синтетических процессов требуется разветвленная сеть цехов, в каждом из которых производится переработка сырья, поступающего затем в один выпускающий цех. Это требует сложных и хорошо скоординированных работ по управлению выпуском.

При аналитическом производстве наоборот работает один заготовительный цех, который затем передает сырье в несколько выпускающих цехов. В этом случае предприятие делает упор на развитие системы сбыта и побочных производств.

Процесс изготовления изделия предполагает не только основные, но и вспомогательные операции, а также перерыв на отдых. Его структуру можно наглядно представить следующим образом:

Основные (технологические) операции – это период времени, в течение которого на изделие производится непосредственное воздействие рабочим или машиной. К ним относятся также естественные процессы, протекающие без участия человека или техники: сушка, остывание. Это все действия по превращению сырья в готовую продукцию. Именно технологические операции и определяют организационные условия – строительство новых цехов, характер размещения складов, протяженность каналов сбыта.

Вспомогательные операции – это настройка и ремонт оборудования, перемещение между цехами и линиями, прохождение ОТК, упаковка и маркировка, транспортировка, уборка рабочего места.

Перерывы в работе – это время, в течение которого не оказывается никакого воздействия на изделие и не меняются его качественные характеристики. При этом продукция не является готовой и процесс производства не завершен. Перерывы могут быть:

- Регламентированные:

1. межоперационные (внутрисменные) – возникают при неравенстве производственных ритмов на разных участках, перерывах комплектования, обеденные и технические перерывы;

2. междусменные: выходные и праздничные дни.

- Нерегламентированные – обусловлены причинами, не предусмотренными режимом работы: задержка сырья или деталей, поломка оборудования, отключение электричества, аварии, прогулы.

Как уменьшить брак в производственном цикле

Электронный журнал «Генеральный Директор» рассказывает, с помощью каких четырех решений можно значительно снизить процент бракованной продукции в процессе производства (на примере макаронной фабрики).

Узнать 4 решения

Из каких показателей складывается производственный цикл предприятия

Цикл производства – это процесс, протекающий не только в пространстве, но и во времени, поэтому его характеризуют два основных параметра: длина и продолжительность.

- Длина производственного цикла – это фактическое расстояние, которое должно пройти изделие от первого до последнего рабочего места. Единицами измерения служат метры или квадратные метры – площадь помещения, в котором размещено оборудование.

- Длительность производственного цикла состоит из времени между первым и последним механическими, химическими, физическими действиями над изделием или партией, которые приводят к изменению форм и свойств и превращению сырья в готовую продукцию. Длительность производственного цикла измеряется в днях, часах, минутах, секундах.

Именно длительность производственного цикла является важным показателем эффективности работы предприятия.

Продолжительность производственного цикла

Время, потраченное на производство, зависит от трудоемкости изделий, уровня технологической оснащенности и автоматизации предприятия (ручное или механизированное производство), материально-технического обеспечения. Длительность производственного цикла можно рассчитать, зная составные процесса производства, их последовательность и продолжительность, а также вид движения изделий.

Есть 3 вида движения сырья при обработке, определяющие продолжительность процесса производства:

- Последовательное движение – характерно для мелкосерийного производства, где выпуск изделий осуществляется партиями. Каждая следующая технологическая операция начинается только тогда, когда полностью завершена предыдущая – для всей партии. Этот вид движения удобен тем, что партии изделий не делятся, и отсутствуют перерывы между операциями. Но при больших объемах производства такой длительный цикл ухудшает экономические показатели предприятия.

- Параллельное движение – выполнение следующих этапов обработки изделия или партии начинается сразу, до завершения манипуляций над всей партией. Характерно для массового и крупносерийного производства. При таком виде движения детали не пролеживают в ожидании обработки – существенно сокращается длительность производственного цикла. Однако из-за неравномерности процесса имеют место простои оборудования и персонала.

- Последовательно-параллельный – изделия или их партия также передаются на последующую операцию по мере их обработки на предыдущей. Но при этом время смежных операций частично совмещается, и начало следующей обработки смещается так, чтобы исключить простой оборудования. Применяется такой вид движения в крупносерийном производстве.

Технологические процессы, их многообразие, техническая оснащенность предприятия играют главную роль в определении длительности производственного цикла.

Производственный цикл: формула

Производственный цикл можно выразить формулой:

tц = tопр + tе + tмо + tр + tорг

- tопр – время технологических операций.

- tе – время естественных процессов (старения, сушки и т.п.).

- tмо – время, когда изделие ждет перехода на следующую операцию.

- tр – время перерывов на ремонт и обслуживание оборудования.

- tорг – время нерегламентированных перерывов.

Примечание: нерегламентированные перерывы, связанные с простоем оборудования и другими непредусмотренными режимом причинами, при расчете длительности производственного цикла иногда не учитываются (либо берутся в виде поправочного коэффициента).

Более просто формулу можно отразить следующим образом:

tц = tраб + tпер

- tц – продолжительность всего цикла.

- tраб – продолжительность рабочего периода (основные и вспомогательные операции).

- tпер – продолжительность перерывов.

Пример №1

Для производства партии товара требуются технологические операции длительностью 20, 30, 50 мин. Время технического перерыва =15 мин. Расчет будет выглядеть так:

20 + 30 + 50 + 15 = 115 мин

Если рабочих мест несколько, то формула приобретает такой вид:

tц = n * t / Kм

- n – количество изделий в партии;

- t – продолжительность обработки одного изделия;

- Kм – количество рабочих мест.

Пример №2

Требуется выпустить партию из 5 изделий (n=5), рабочих мест – 3 (КМ=3). Время обработки изделия на каждом рабочем месте – 20, 40 и 30 мин. Расчет будет выглядеть так:

5 * (20 + 30 + 40) : 3= 150 мин

Оптимизация производственного цикла

Длительность производственного цикла предприятия влияет на производственную мощность, то есть на планируемый максимальный объем продукции, выпущенной за определенный период.

Чем меньше затрачивается времени и труда на выпуск одного изделия, тем больше их может быть изготовлено за плановый период и тем дешевле это обойдется. Чем короче процесс производства, тем быстрее сырье превращается в готовую продукцию, которая поступает в реализацию и оборачивается в денежные средства, которые можно пустить на расширение предприятия.

Сокращение производственного цикла – одна из главных задач улучшения организации производства. Решается она несколькими методами:

- Уменьшение затрат времени на отдельные этапы.

- Уменьшение общего числа процессов.

- Совмещение по времени некоторых основных видов между собой.

- Сокращение перерывов и устранение простоев в работе.

- Освоение новых технологий.

- Внедрение робототехники.

Об оптимизации производственного процесса можно вести речь, если удалось добиться:

- повышения производительности труда, получения большего количества готовой продукции в единицу времени на том же самом оборудовании;

- снижения себестоимости продукции;

- увеличения оборачиваемости оборотных средств.

Технологические процессы требуют постоянной модернизации и усовершенствования, целью которых должно стать производство как можно большего числа изделий за как можно более короткое время и при минимальных затратах.

Переход на последовательно-параллельный вид движения изделий – один из способов избавиться от простаивания оборудования и повысить потенциал предприятия, оптимальное использование его мощностей и ресурсов.

Вывод

Производственный цикл – важный показатель, по которому оценивают эффективность производства и рентабельность предприятия. Его сокращение и оптимизация – ключ к повышению конкурентоспособности.

Источник

08 июня 2015г.

Основная цель организации производства на промышленном предприятии заключается в создании необходимых условий для эффективного протекания производственного процесса и обеспечения его непрерывности. В значительной степени это определяется производственной структурой предприятия, что предъявляет повышенные требования к вопросам ее обоснования на стадии проектирования и совершенствования в процессе эксплуатации.

Управление предприятием, предназначенным для производства продукции, должно опираться на специфику отрасли, в которой действует предприятие, и, как следствие, на особенности производственного процесса. Несложно догадаться, что для обеспечения бесперебойной деятельности предприятия нужно учитывать огромное количество факторов. Из определения производственного процесса, данного в ГОСТе 14.004-83

«Технологическая подготовка производства», следует, что производственный процесс – совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления и ремонта продукции [1]. Также авторы справедливо добавляют к этому определению предметы труда, ведь без них не обойтись [8]. Другие авторы понимают под производственным процессом процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию, не учитывая средства труда [6]. По нашему мнению, нужно учитывать как средства, так и предметы труда.

Оборотные средства, или предметы труда, представляют собой значительную часть активов предприятия, что делает управление ими важным фактором в достижении стабильности финансового положения предприятия и росте эффективности его деятельности.

Под управлением оборотными средствами понимается определение оптимальной величины, структуры и источников формирования оборотных средств предприятия, при которой будет сохраняться финансовая устойчивость предприятия, а вложенные в производство средства будут приносить максимальный доход [4].

Поскольку важнейшей задачей управления оборотными средствами является обеспечение непрерывности производственного цикла, то очевидно, что обеспечение предприятия ресурсами необходимо для бесперебойной работы. Отметим, что, как правило, длительность производственного цикла связана со значительным сосредоточением оборотных средств в незавершенном производстве, а такой фактор, как высокая норма добавленной стоимости, вызывает существенный рост дебиторской задолженности и одновременно снижает роль коммерческого кредита как источника удовлетворения своих финансовых потребностей.

Что касается основных фондов, или средств труда, то отметим, что низкие темпы обновления основных фондов наряду с высокой фондоемкостью производства вызывают значительный расход малоценных и быстроизнашивающихся предметов [3].

Рассмотрим сложившуюся ситуацию износа и обновления основных фондов по России в промышленности в целом. Прежде всего, проанализируем степень износа основных фондов в организациях по видам экономической деятельности (Табл.1).

Таблица 1

Степень износа основных фондов в организациях по видам экономической деятельности (на конец года, в %) [7]

2005 | 2010 | 2011 | 2012 | 2013 | |

Добыча полезных ископаемых | 51,7 | 46,8 | 48,4 | 49,6 | 52,3 |

из неѐ: | |||||

добыча топливно-энергетических полезных ископаемых | 52,5 | 47,4 | 49,1 | 50,4 | 53,2 |

Обрабатывающие производства | 44,1 | 42,2 | 42,5 | 43,4 | 43,5 |

из них: | |||||

химическое производство | 50,5 | 43,8 | 44,4 | 43,6 | 45,3 |

металлургическое производство и производство готовых металлических изделий | 45,0 | 39,9 | 40,9 | 42,1 | 43,7 |

производство машин и оборудования | 46,9 | 43,2 | 44,0 | 44,6 | 44,9 |

производство электрооборудования, электронного и оптического оборудования | 46,6 | 47,3 | 47,4 | 47,1 | 46,9 |

производство транспортных средств и оборудования | 51,9 | 49,6 | 49,3 | 48,2 | 47,4 |

Производство и распределение электроэнергии, газа и воды | 48,6 | 42,0 | 41,9 | 39,2 | 39,2 |

Степень износа основных фондов в организациях по видам экономической деятельности также представлена на Рисунке 1.

Износ основных фондов в промышленности составляет порядка 40%. При этом по добывающим

отраслям этот показатель наиболее высокий

и составляет свыше

50%. В сфере обрабатывающего производства износ основных фондов

изменяется в пределах

44%. В износе основных

фондов в производстве и распределении электроэнергии, газа и воды наметилась чѐткая тенденция к снижению, но продолжится ли она в период кризиса и спада экономики, неизвестно. В целом необходимо отметить,

что наблюдается тенденция увеличения степени износа основных фондов в России, что в дальнейшем может привести к их полному

стопроцентному износу.

По мнению Нечаева

А.С. и Старкова Р.Ф., если в срочном

порядке не начать принимать меры, которые смогут остановить данный рост износа основных

фондов, то в ближайшем будущем отраслям

промышленности придется работать на полностью

морально и физически изношенном оборудовании [5].

Грамотное управление основными

фондами и оборотными

активами должно минимизировать риски прерывания производственного процесса, например, с помощью страховых ресурсов. Перерыв

процесса производства имеет место тогда, когда соответствующий объект,

служащий производству, не может выполнять своего целевого

назначения, что влечет за собой нарушение производственного процесса, что в свою очередь влияет отрицательно на хозяйственные результаты [2].

Минимизировать риски простоев вследствие нехватки оборотных активов

можно посредством использования краткосрочных форм финансирования. Например,

оформление технического овердрафта

с целью получения денежных

средств на приобретение оборудования для изготовления полуфабрикатов и готовой продукции. Технический овердрафт

является наиболее

подходящей формой финансирования процесса производства предприятия, так как предоставляется без учета финансового состояния

клиента, под оформленные на его счет гарантированные платежи. Минимизировать риски простоев вследствие ограниченности использования основных производственных фондов предприятия нужно посредством использования долгосрочных форм финансирования, таких как кредит и лизинг. К примеру, использование импортного

револьверного лизинга

с целью модернизации объектов основных средств является наиболее уместной формой финансирования, которая даст возможность через определенное время в зависимости от износа объектов основных средств менять их на более совершенные. С помощью импортного револьверного лизинга предприятие сможет закупить

необходимые производственные объекты

основных средств за рубежом. Также

оформление револьверного кредита

удобно, поскольку является автоматически возобновляемым и позволяет заемщику

по мере необходимости, без дополнительных переговоров, получать деньги

или погашать долги в пределах установленного кредитного лимита в течение определенного срока.

Таким образом,

указанные мероприятия призваны повлечь непрерывность производственного процесса на предприятии.

Список литературы

1. ГОСТ 14.004-83. Технологическая подготовка производства. Производственный процесс – М.: ИПК Изд- во стандартов, 2009. – 4 с.

2.

Кононова В.Ю. Модернизация производственных систем на российских промышленных предприятиях: современное состояние

и перспективы // Российский журнал

менеджмента. 2006. Т. 4. № 4.

3.

Нечаев А.С., Антипин

Д.А. Некоторые аспекты

финансирования инновационной деятельности предприятий

в Российской Федерации

// Современные исследования социальных проблем (электронный научный журнал).

2012. № 3. С. 1.

4.

Нечаев А.С. Процесс управление российским промышленным предприятием // Актуальные вопросы экономических наук. 2009. № 5-5. С. 153-158.

5.

Нечаев А.С., Старков

Р.Ф. Некоторые аспекты инвестирования в организацию производственных процессов в современных экономических условиях

// Вестник Иркутского государственного технического университета. 2013. № 11 (82). С. 365-371.

6.

Родионова В.Н. Организация производства на промышленных предприятиях в современных экономических условиях. Воронеж: ВГТУ, 1995. 151 с.

7. Промышленность

России 2015: статистический сборник.

Электронное приложение. Режим

доступа https://www.gks.ru/bgd/regl/b14_48/Main.htm

8.

Трушин H.H. Организационно-технологическая структура производственного процесса на машиностроительном

предприятии. -Тула: ТулГУ, 2003. 230 с.

Источник