Паровая турбина замкнутого цикла

Учёные до сих пор бьются над поиском самых эффективных способов по выработке тока — прогресс устремился от гальванических элементов к первым динамо-машинам, паровым, атомным, а теперь солнечным, ветряным и водородным электростанциям. В наше время самым массовым и удобным способом получения электричества остаётся генератор, приводимый в действие паровой турбиной.

Паровые турбины были изобретены задолго до того, как человек понял природу электричества. В этом посте мы упрощённо расскажем об устройстве и работе паровой турбины, а заодно вспомним, как древнегреческий учёный опередил своё время на пятнадцать веков, как произошёл переворот в деле турбиностроения и почему Toshiba считает, что тридцатиметровую турбину надо изготавливать с точностью до 0,005 мм.

Как устроена паровая турбина

Принцип работы паровой турбины относительно прост, а её внутреннее устройство принципиально не менялось уже больше века. Чтобы понять принцип работы турбины, рассмотрим, как работает теплоэлектростанция — место, где ископаемое топливо (газ, уголь, мазут) превращается в электричество.

Сама по себе паровая турбина не работает, для функционирования ей нужен пар. Поэтому электростанция начинается с котла, в котором горит топливо, отдавая жар трубам с дистиллированной водой, пронизывающим котел. В этих тонких трубах вода превращается в пар.

Понятная схема работы ТЭЦ, вырабатывающей и электричество, и тепло для отопления домов. Источник: Мосэнерго

Турбина представляет собой вал (ротор) с радиально расположенными лопатками, словно у большого вентилятора. За каждым таким диском установлен статор — похожий диск с лопатками другой формы, который закреплён не на валу, а на корпусе самой турбины и потому остающийся неподвижным (отсюда и название — статор).

Пару из одного вращающегося диска с лопатками и статора называют ступенью. В одной паровой турбине десятки ступеней — пропустив пар всего через одну ступень тяжёлый вал турбины с массой от 3 до 150 тонн не раскрутить, поэтому ступени последовательно группируются, чтобы извлечь максимум потенциальной энергии пара.

На вход в турбину подаётся пар с очень высокой температурой и под большим давлением. По давлению пара различают турбины низкого (до 1,2 МПа), среднего (до 5 МПа), высокого (до 15 МПа), сверхвысокого (15—22,5 МПа) и сверхкритического (свыше 22,5 МПа) давления. Для сравнения, давление внутри бутылки шампанского составляет порядка 0,63 МПа, в автомобильной шине легковушки — 0,2 МПа.

Чем выше давление, тем выше температура кипения воды, а значит, температура пара. На вход турбины подается пар, перегретый до 550-560 °C! Зачем так много? По мере прохождения сквозь турбину пар расширяется, чтобы сохранять скорость потока, и теряет температуру, поэтому нужно иметь запас. Почему бы не перегреть пар выше? До недавних пор это считалось чрезвычайно сложным и бессмысленным —нагрузка на турбину и котел становилась критической.

Паровые турбины для электростанций традиционно имеют несколько цилиндров с лопатками, в которые подается пар высокого, среднего и низкого давления. Сперва пар проходит через цилиндр высокого давления, раскручивает турбину, а заодно меняет свои параметры на выходе (снижается давление и температура), после чего уходит в цилиндр среднего давления, а оттуда — низкого. Дело в том, что ступени для пара с разными параметрами имеют разные размеры и форму лопаток, чтобы эффективней извлекать энергию пара.

Но есть проблема — при падении температуры до точки насыщения пар начинает насыщаться, а это уменьшает КПД турбины. Для предотвращения этого на электростанциях после цилиндра высокого и перед попаданием в цилиндр низкого давления пар вновь подогревают в котле. Этот процесс называется промежуточным перегревом (промперегрев).

Цилиндров среднего и низкого давления в одной турбине может быть несколько. Пар на них может подаваться как с края цилиндра, проходя все лопатки последовательно, так и по центру, расходясь к краям, что выравнивает нагрузку на вал.

Вращающийся вал турбины соединён с электрогенератором. Чтобы электричество в сети имело необходимую частоту, валы генератора и турбины должны вращаться со строго определённой скоростью — в России ток в сети имеет частоту 50 Гц, а турбины работают на 1500 или 3000 об/мин.

Упрощённо говоря, чем выше потребление электроэнергии, производимой электростанцией, тем сильнее генератор сопротивляется вращению, поэтому на турбину приходится подавать бо́льший поток пара. Регуляторы частоты вращения турбин мгновенно реагируют на изменения нагрузки и управляют потоком пара, чтобы турбина сохраняла постоянные обороты. Если в сети произойдет падение нагрузки, а регулятор не уменьшит объём подаваемого пара, турбина стремительно нарастит обороты и разрушится — в случае такой аварии лопатки легко пробивают корпус турбины, крышу ТЭС и разлетаются на расстояние в несколько километров.

Как появились паровые турбины

Примерно в XVIII веке до нашей эры человечество уже укротило энергию стихии, превратив её в механическую энергию для совершения полезной работы — то были вавилонские ветряные мельницы. К II веку до н. э. в Римской империи появились водяные мельницы, чьи колёса приводились в движение нескончаемым потоком воды рек и ручьёв. И уже в I веке н. э. человек укротил потенциальную энергию водяного пара, с его помощью приведя в движение рукотворную систему.

Эолипил Герона Александрийского — первая и единственная на следующие 15 веков реактивная паровая турбина. Источник: American Mechanical Dictionary / Wikimedia

Греческий математик и механик Герон Александрийский описал причудливый механизм эолипил, представляющий собой закреплённый на оси шар с исходящими из него под углом трубками. Подававшийся в шар из кипящего котла водяной пар с силой выходил из трубок, заставляя шар вращаться. Придуманная Героном машина в те времена казалась бесполезной игрушкой, но на самом деле античный учёный сконструировал первую паровую реактивную турбину, оценить потенциал которой удалось только через пятнадцать веков. Современная реплика эолипила развивает скорость до 1500 оборотов в минуту.

В XVI веке забытое изобретение Герона частично повторил сирийский астроном Такиюддин аш-Шами, только вместо шара в движение приводилось колесо, на которое пар дул прямо из котла. В 1629 году схожую идею предложил итальянский архитектор Джованни Бранка: струя пара вращала лопастное колесо, которое можно было приспособить для механизации лесопилки.

Активная паровая турбина Бранка совершала хоть какую-то полезную работу — «автоматизировала» две ступки.

Несмотря на описание несколькими изобретателями машин, преобразующих энергию пара в работу, до полезной реализации было еще далеко — технологии того времени не позволяли создать паровую турбину с практически применимой мощностью.

Турбинная революция

Шведский изобретатель Густаф Лаваль много лет вынашивал идею создания некоего двигателя, который смог бы вращать ось с огромной скоростью — это требовалось для функционирования сепаратора молока Лаваля. Пока сепаратор работал от «ручного привода»: система с зубчатой передачей превращала 40 оборотов в минуту на рукоятке в 7000 оборотов в сепараторе. В 1883 году Лавалю удалось адаптировать эолипил Герона, снабдив-таки молочный сепаратор двигателем. Идея была хорошая, но вибрации, жуткая дороговизна и неэкономичность паровой турбины заставили изобретателя вернуться к расчетам.

Турбинное колесо Лаваля появилось в 1889 году, но его конструкция дошла до наших дней почти в неизменном виде.

Спустя годы мучительных испытаний Лаваль смог создать активную паровую турбину с одним диском. На диск с лопатками из четырех труб с соплами под давлением подавался пар. Расширяясь и ускоряясь в соплах, пар ударял в лопатки диска и тем самым приводил диск в движение. Впоследствии изобретатель выпустил первые коммерчески доступные турбины с мощностью 3,6 кВт, соединял турбины с динамо-машинами для выработки электричества, а также запатентовал множество новшеств в конструкции турбин, включая такую их неотъемлемую в наше время часть, как конденсатор пара. Несмотря на тяжёлый старт, позже дела у Густафа Лаваля пошли хорошо: оставив свою прошлую компанию по производству сепараторов, он основал акционерное общество и приступил к наращиванию мощности агрегатов.

Параллельно с Лавалем свои исследования в области паровых турбин вёл англичанин cэр Чарлз Парсонс, который смог переосмыслить и удачно дополнить идеи Лаваля. Если первый использовал в своей турбине один диск с лопатками, то Парсонс запатентовал многоступенчатую турбину с несколькими последовательно расположенными дисками, а чуть позже добавил в конструкцию статоры для выравнивания потока.

Турбина Парсонса имела три последовательных цилиндра для пара высокого, среднего и низкого давления с разной геометрией лопаток. Если Лаваль опирался на активные турбины, то Парсонс создал реактивные группы.

В 1889 году Парсонс продал несколько сотен своих турбин для электрификации городов, а еще пять лет спустя было построено опытное судно «Турбиния», развивавшее недостижимую для паровых машин прежде скорость 63 км/ч. К началу XX века паровые турбины стали одним из главных двигателей стремительной электрификации планеты.

Сейчас «Турбиния» выставляется в музее в Ньюкасле. Обратите внимание на количество винтов. Источник: TWAMWIR / Wikimedia

Турбины Toshiba — путь длиной в век

Стремительное развитие электрифицированных железных дорог и текстильной промышленности в Японии заставило государство ответить на возросшее электропотребление строительством новых электростанций. Вместе с тем начались работы по проектированию и производству японских паровых турбин, первые из которых были поставлены на нужды страны уже в 1920-х годах. К делу подключилась и Toshiba (в те годы: Tokyo Denki и Shibaura Seisaku-sho).

Первая турбина Toshiba была выпущена в 1927 году, она имела скромную мощность в 23 кВт. Уже через два года все производимые в Японии паровые турбины выходили из фабрик Toshiba, были запущены агрегаты с общей мощностью 7500 кВт. Кстати, и для первой японской геотермальной станции, открытой в 1966 году, паровые турбины также поставляла Toshiba. К 1997 году все турбины Toshiba имели суммарную мощность 100000 МВт, а к 2017 поставки настолько возросли, что эквивалентная мощность составила 200000 МВт.

Такой спрос обусловлен точностью изготовления. Ротор с массой до 150 тонн вращается со скоростью 3600 оборотов в минуту, любой дисбаланс приведёт к вибрациям и аварии. Ротор балансируется с точностью до 1 грамма, а геометрические отклонения не должны превышать 0,01 мм от целевых значений. Оборудование с ЧПУ помогает снизить отклонения при производстве турбины до 0,005 мм — именно такая разница с целевыми параметрами среди сотрудников Toshiba считается хорошим тоном, хотя допустимая безопасная погрешность на порядок больше. Также каждая турбина обязательно проходит стресс-тест при повышенных оборотах — для агрегатов на 3600 оборотов тест предусматривает разгон до 4320 оборотов.

Удачное фото для понимания размеров ступеней низкого давления паровой турбины. Перед вами коллектив лучших мастеров завода Toshiba Keihin Product Operations. Источник: Toshiba

Эффективность паровых турбин

Паровые турбины хороши тем, что при увеличении их размеров значительно растёт вырабатываемая мощность и КПД. Экономически гораздо выгодней установить один или несколько агрегатов на крупную ТЭС, от которой по магистральным сетям распределять электричество на большие расстояния, чем строить местные ТЭС с малыми турбинами, мощностью от сотен киловатт до нескольких мегаватт. Дело в том, что при уменьшении габаритов и мощности в разы растёт стоимость турбины в пересчёте на киловатт, а КПД падает вдвое-втрое.

Электрический КПД конденсационных турбин с промперегревом колеблется на уровне 35-40%. КПД современных ТЭС может достигать 45%.

Если сравнить эти показатели с результатами из таблицы, окажется, что паровая турбина — это один из лучших способов для покрытия больших потребностей в электричестве. Дизели — это «домашняя» история, ветряки — затратная и маломощная, ГЭС — очень затратная и привязанная к местности, а водородные топливные элементы, про которые мы уже писали — новый и, скорее, мобильный способ выработки электроэнергии.

Интересные факты

Самая мощная паровая турбина: такой титул могут по праву носить сразу два изделия — немецкая Siemens SST5-9000 и турбина производства ARABELLE, принадлежащей американской General Electric. Обе конденсационных турбины выдают до 1900 МВт мощности. Реализовать такой потенциал можно только на АЭС.

Рекордная турбина Siemens SST5-9000 с мощностью 1900 МВт. Рекорд, но спрос на такие мощности очень мал, поэтому Toshiba специализируется на агрегатах с вдвое меньшей мощностью. Источник: Siemens

Самая маленькая паровая турбина была создана в России всего пару лет назад инженерами Уральского федерального университета — ПТМ-30 всего полметра в диаметре, она имеет мощность 30 кВт. Малютку можно использовать для локальной выработки электроэнергии при помощи утилизации избыточного пара, остающегося от других процессов, чтобы извлекать из него экономическую выгоду, а не спускать в атмосферу.

Российская ПТМ-30 — самая маленькая в мире паровая турбина для выработки электричества. Источник: УрФУ

Самым неудачным применением паровой турбины стоит считать паротурбовозы — паровозы, в которых пар из котла поступает в турбину, а затем локомотив движется на электродвигателях или за счет механической передачи. Теоретически паровая турбина обеспечивала в разы больший КПД, чем обычный паровоз. На деле оказалось, что свои преимущества, как то высокая скорость и надежность, паротурбовоз проявляет только на скоростях выше 60 км/ч. При меньшей скорости движения турбина потребляет чересчур много пара и топлива. США и европейские страны экспериментировали с паровыми турбинами на локомотивах, но ужасная надежность и сомнительная эффективность сократили жизнь паротурбовозов как класса до 10-20 лет.

Угольный паротурбовоз C&O 500 ломался почти каждую поездку, из-за чего уже спустя год после выпуска был отправлен на металлолом. Источник: Wikimedia

Источник

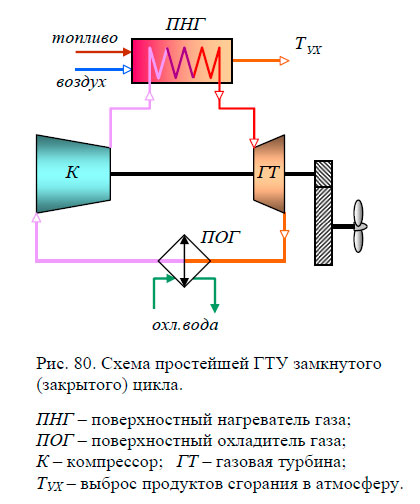

Замкнутыми ГТУ называют такие установки, в которых рабочее тело непрерывно циркулирует по замкнутому контуру, не обновляясь. Схема простейшей ГТУ замкнутого цикла изображена на рис. 80.

Рабочим телом в установке, работающей по замкнутому циклу, служит чистый воздух или иной газ. В поверхностный нагреватель газа поступают топливо и воздух. Выделяющееся при сжигании

топлива тепло передается рабочему телу через поверхность нагрева, обычно образуемую пучками труб. Продукты сгорания, отдав часть тепла нагреваемому рабочему телу, выбрасываются в атмосферу с температурой ТУХ.

В установке, работающей по замкнутому циклу, отработавшее в турбине рабочее тело не выбрасывается в атмосферу, а охладившись в поверхностном охладителе газа, направляется на всасывание в компрессор. Сжатое в компрессоре рабочее тело поступает в поверхностный нагреватель газа, получает в нем теплоту, образовавшуюся при сжигании топлива, и в нагретом виде направляется в газовую турбину, где совершает полезную работу.

Таким образом рабочий газ, циркулирующий в установке, нигде не соприкасается ни с атмосферным воздухом, ни с продуктами сгорания топлива. Давление газа, поступающего в компрессор, может иметь любое значение, отличное от атмосферного, что позволяет существенно повысить мощность установки только за счет повышения давления циркулирующего в контуре газа без изменения размеров самих турбомашин.

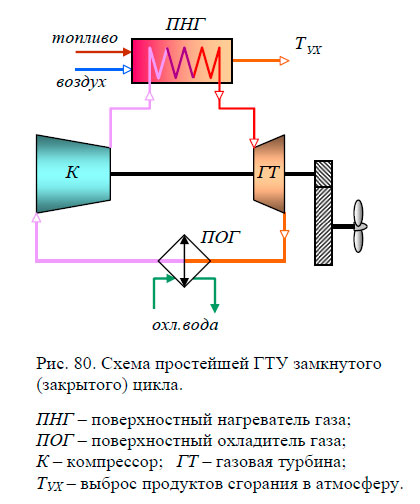

Одним из достоинств ГТУ закрытого цикла является также возможность изменения мощности установки за счет изменения расхода циркулирующего в контуре газа и давления его перед компрессором. Изменение давления газа перед компрессором можно осуществить введением в состав установки аккумулятора рабочего тела. Схемы ГТУ закрытого цикла с аккумуляторами рабочего тела показаны на рис. 81.

Мощность установки уменьшают открытием клапана сброса рабочего тела – КлС. При этом часть газа перетекает с напора компрессора в аккумулятор рабочего тела до тех пор, пока давление в аккумуляторе не сравняется с давлением газа на выходе из компрессора. Массовый расход газа в цикле при этом уменьшается, уменьшая мощность ГТУ.

Увеличение мощности ГТУ осуществляют закрытием клапана сброса КлС и открытием клапана добавки рабочего тела – КлД. При этом часть газа из аккумулятора перетекает во всасывающий трубопровод компрессора до тех пор, пока давление в аккумуляторе не сравняется с давлением всасывания компрессора. Расход циркулирующего рабочего тела в цикле увеличивается, обеспечивая максимальную мощность установки.

В схеме ГТУ с двумя аккумуляторами рабочего тела (рис. 81.б) аккумулятор разделен на две части – высокого и низкого давления. Наличие перекачивающего компрессора позволяет получать в аккумуляторе высокого давления любое давление рабочего тела, позволяющее менять мощность установки в более широком диапазоне.

Преимуществами ГТУ закрытого цикла по сравнению с ГТУ открытого цикла являются:

- возможность получения большой мощности при использовании повышенного давления газа;

- малое снижение КПД на режимах частичных нагрузок, так как мощность установки можно регулировать путем добавления и выпуска рабочего тела без существенного изменения его температуры (схемы замкнутых ГТУ с аккумуляторами рабочего тела – рис. 81);

- возможность использования дешевых сортов топлива, в том числе и твердого, так как рабочее тело не загрязняется продуктами сгорания.

К недостаткам ГТУ закрытого цикла относят:

- усложнение схемы установки за счет применения охладителя и нагревателя газа и применения повышенного давления в контуре;

- большие размеры поверхностного нагревателя газа;

- ограничение температуры газа перед газовой турбиной жаропрочностью элементов нагревателя газа;

- пониженный КПД установки на расчетном режиме по сравнению с ГТУ открытого цикла вследствие меньшего КПД поверхностного нагревателя по сравнению с КПД камер сгорания, больших потерь теплоты с уходящими газами и повышенного расхода энергии на собственные нужды.

Из-за своих недостатков замкнутые ГТУ, работающие на органическом топливе, не получили распространения в качестве судовых энергетических установок. Но использование преимуществ замкнутого цикла ГТУ возможно и достаточно перспективно в судовых ядерных одноконтурных и двухконтурных газотурбинных установках с высокотемпературными газоохлаждаемыми реакторами − ВТГР. В ЯГТУ нагрев рабочего тела осуществляется в активной зоне ВТГР, которая заменяет собой поверхностный нагреватель газа. Более подробно принцип действия и конструктивные схемы ЯГТУ, работающих по замкнутому циклу, будут рассмотрены в главе, посвященной ядерным энергетическим установкам.

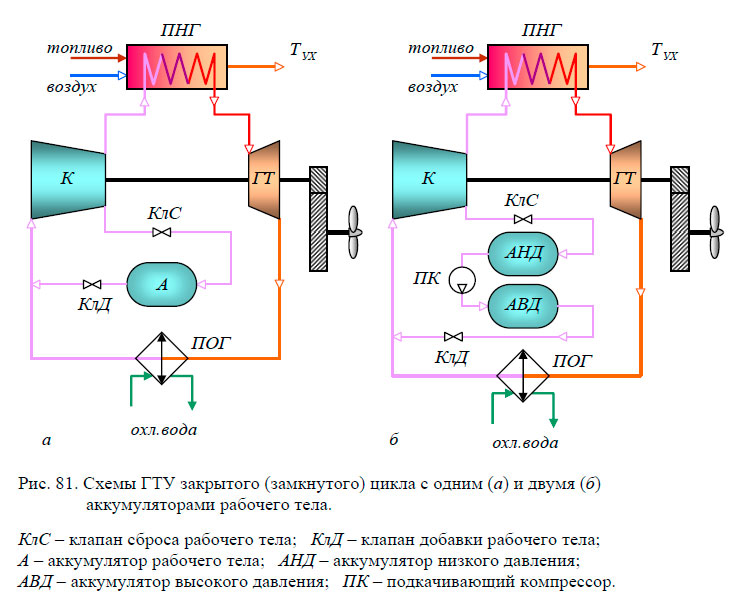

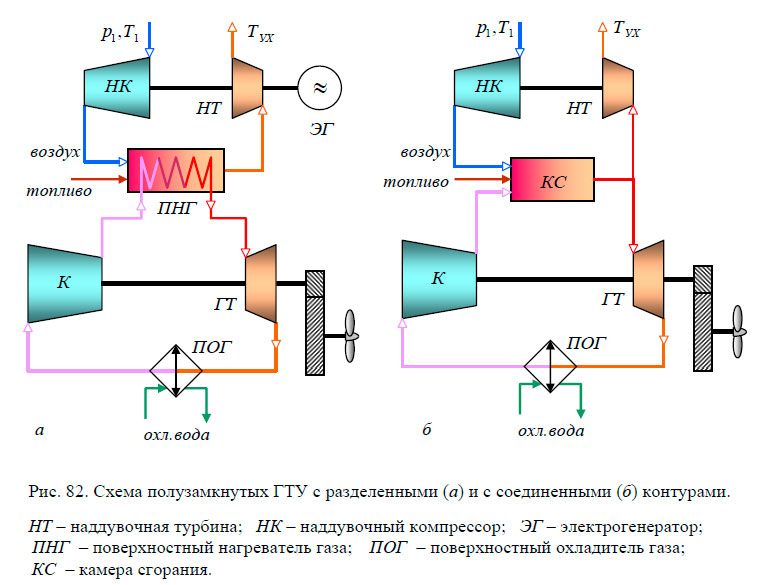

ГТУ полузамкнутого цикла исключают некоторые недостатки замкнутых ГТУ и могут выполняться по нескольким конструктивным схемам: с разделенными контурами и с соединенными контурами.

В схеме полузамкнутой ГТУ с разделенными контурами могут быть значительно уменьшены размеры поверхностного нагревателя газа за счет подачи в него воздуха для сжигания топлива под повышенным давлением (рис. 82.а). В состав установки дополнительно входит наддувочный агрегат, состоящий из компрессора и газовой турбины. Надувочная турбина работает на газах, уходящих из поверхностного нагревателя газа, и помимо привода компрессора совершает полезную работу (на схеме – выработка электроэнергии в электрогенераторе). Наддувочный компрессор забирает атмосферный воздух и подает его под повышенным давлением в нагреватель газа. За счет увеличения давления воздуха значительно интенсифицируется процесс сгорания топлива в нагревателе и процесс теплообмена, что позволяет существенно сократить размеры поверхностного нагревателя газа.

Таким образом схема установки включает два разделенных контура: основной – замкнутый, и наддувочный – открытый. По сравнению с замкнутыми установками эта схема ГТУ имеет больший КПД и меньшие габариты, но является более сложной и потребляет более качественное топливо (наддувочная турбина работает на уходящих газах).

Другой тип полузамкнутой ГТУ – ГТУ с соединенными контурами, имеет еще меньшие габариты из-за отсутствия поверхностного нагревателя газа (рис. 82.б). Вместо поверхностного нагревателя газа здесь используется камера сгорания. В основной компрессор поступают охлажденные в поверхностном охладителе газа продукты сгорания топлива. После сжатия в компрессоре они поступают в камеру сгорания, куда подается топливо и воздух из наддувочного компрессора. Наддувочный компрессор подает в камеру сгорания столько воздуха, сколько требуется для сгорания поступающего в нее топлива. При сгорании топлива происходит нагрев рабочего тела, циркулирующего по контуру. Основная часть горячих газов из камеры сгорания поступает в главную пропульсивную газовую турбину, совершая полезную работу. Оставшаяся часть газа поступает в газовую турбину наддувочного агрегата, приводящую в действие наддувочный компрессор.

Таким образом в рассмотренной схеме ГТУ агрегат большой мощности работает по замкнутому циклу при повышенном давлении и имеет малые удельные массу и габариты. Дополнительный турбокомпрессор выполнен по открытой схеме. Расход рабочего тела через него в 5 ÷ 6 раз меньше, чем в основном контуре.

Применение схемы полузамкнутой ГТУ с соединенными контурами решает вопрос исключения массивного поверхностного нагревателя газа, но предполагает применение топлива повышенного качества во избежание коррозии и загрязнения не только дополнительной, но и основной газовой турбины.

Выше были рассмотрены простейшие схемы замкнутых и полузамкнутых ГТУ. Конструктивно в схемах замкнутых и полузамкнутых ГТУ могут использоваться те же средства и способы повышения КПД цикла, что и в обычных ГТД:

- использование регенерации тепла в цикле;

- многоступенчатое сжатие газа с промежуточным его охлаждением;

- многоступенчатый промежуточный подогрев газа;

- разделение приводов компрессора и пропульсивной турбины.

С учетом этого, более сложные схемы ГТУ замкнутого и полузамкнутого циклов могут иметь в своем составе регенераторы, промежуточные охладители, камеры сгорания и другие элементы, характерные для аналогичных установок открытого цикла. При этом термодинамические циклы аналогичных замкнутых, полузамкнутых и открытых ГТУ не отличаются друг от друга.

Литература

Судовые энергетические установки. Дизельные и газотурбинные установки. Болдырев О.Н. [2003]

Источник