Металлургический завод неполного цикла

Металлургия в современной России базируется на трех основных столпах. Центральная металлургическая база – одна из старейших, два других конгломерата -это Сибирская и Уральская металлургические базы.

Данная отрасль крайне важна для экономической и хозяйственной деятельности страны, ведь на ней базируется и машиностроение, и строительство. Все стратегические отрасли используют металл и потребление этой продукции, растет с каждым годом. Много промышленных компаний сосредоточено в центральной части страны – удовлетворение их потребностей в металле ложится именно на производителей стали Центральной металлургической базы.

Центральная металлургическая база (ЦМБ) сама стала большим потребителем ресурсов. Объемы потребления топливных и энергетических ресурсов предприятий входящих в базу занимают значительную долю (более 30%) от суммарного потребления региона. По многим показателям, таким как железнодорожные перевозки автоперевозки ЦМБ уже давно лидер перевозя грузов на более чем 40% от общего объема годовых железнодорожных перевозок.

Уровень развития металлургического комплекса ЦМБ, в основе которого лежит сложный технологический цикл, является одним из важных показателей всех научных и технических достижений в стране, и всего видимого инновационного прогресса в других хозяйственных отраслях. В основе выплавки черного металла, как во всей России, так и центральном регионе, лежит многоуровневый производственный процесс, который начинается с разработки и последующей добычи, различных руд до их переработки и обогащения. Результатом производства, после прохождения обогащенного сырья длительных фаз обработки, становятся множественные виды металлопроката, трубные изделия, стальные заготовки, которые применяемые для дальнейшей обработки.

Сосредоточение в Центрально-Чернозёмном, Волго-Вятском и Центральном регионах запасов руд, большая часть которых относится к месторождению под названием Курская магнитная аномалия (КМА), стало базисом для создания Центральной металлургической базы. КМА – это более чем 30 миллиардов тонн железной руды с глубиной залегания не ниже 500 метров, с открытым способом добычи железной руды на Лебединском, Михайловском, Яковлевском, Стойленском рудниках.

Для обработки железной руды и выплавки стали необходимо большое количество топлива, в частности коксующегося угля. Коксующийся уголь для ЦМБ добывают в ближайших угольных бассейнах. Наиболее крупный угольный бассейн, поставляющий коксующий уголь для комбинатов Центральной базы – Печорский угольный бассейн. Площадь Печерского угольного бассейна более 90 тысяч квадратных километров, а глубина добычи не более 350 метров. Запасы Печерского железнодорожному сообщению уголь можно доставлять из более отдаленных угольных бассейнов, таких как Тунгусский угольный бассейн, Кузнецкий угольный бассейн.

По своим отраслевым особенностям ЦМБ – единственная в мире. Такая уникальность заключается и в рудном потенциале – более 40% от всего Российского объема добычи железной руды добывающихся на четырех месторождениях Курской магнитной аномалии, так и по внутренней инфраструктуре и межотраслевых связях внутри самой базы.

В основе функционирования Центральной металлургической базы лежат комбинаты полного и неполного циклов.

К комбинатам полного цикла относят:

- Новолипецкий металлургический комбинат. Комбинат расположен городе Липецк и занимает значительную часть города. По объемам выпуска продукции Новолипецкий металлургический комбинат считается 17 в мире. Он находится на расстоянии 360 километров от месторождений руды в Курской магнитной аномалии. Является основой группы предприятий НЛМК.

- Череповецкий металлургический комбинат (Северсталь) – второй по величине сталелитейный комбинат России. Входит в состав публичного акционерного общества «Северсталь».

- ПАО «Тулачермет» – крупнейших в мире производитель товарного чугуна. Расположен в городе Тула. Является основой Промышленно-металлургического холдинга.

- АО «Металлургический завод «Электросталь» (Московская область) – завод выпускает более 2000 марок сталей и сплавов.

- Оскольский электрометаллургический комбинат – уникальное производство ЦМБ. Его производство основывается на методе прямого восстановления железа и производстве готовой продукции бездоменным способом. Оскольский электрометаллургический комбинат, самый крупный завод бездоменного производства металла в мире на сегодняшний день.

К изготовителям неполного цикла принято относить и изготовителей стальных труб и небольшие заводы. Опорой региона стала компания ТМК (Трубной Металлургической Компании) руководящая Волжским трубным заводом. Этот изготовитель занимает лидирующие позиции по производству труб в России.

Основные предприятия неполного цикла черной металлургии в ЦМБ:

- Ревякинский металлопрокатный завод. Он расположенный в поселке Ревякино Тульской области. Ревякинский завод один из современных прокатных изготовителей в Центральном округе, выпускающий арматуру различных классов.

- Ярцевский арматурный завод (ГУП «ЛПЗ») – крупный поставщик сортового проката в Московском регионе ГУП «ЛПЗ» выпускает арматуру, квадрат, шестигранник и круг.

- Выксунский металлургический завод – выпускает электросварные трубы.

- Кулебакский металлургический завод «Русполимет» – поставляет сварные кольцевые заготовки, сварную балку.

- МЗ «Петросталь» – изготавливает сортовой металлопрокат.

- Волгоградский металлургический завод «Красный Октябрь» – производит листы из спецсталей.

- Таганрогский МЗ – специализируется на изготовлении стальных труб.

- ПАО «Ижорские заводы» – производит трубопрокат.

- Энгельсский трубопрокатный завод – производство стальных труб.

- Ростовский электрометаллургический завод – производит стальные заготовки и сортовой прокат.

- Загорский трубный завод – специализируется на трубах большого диаметра.

- Ижорский трубный завод – входит в группу «Северсталь» и ориентирован на изготовление стального трубопроката.

И ряд других специализированных предприятий.

Центральная металлургическая база продолжает свое развитие. В производственные процессы внедряются инновационные технологии, а сами процессы, все больше становятся автоматизированными, что увеличивает общую производительность, как в регионе расположения Центральной металлургической базы, так и в отрасли в целом.

Источник

В ближайшие два-три года в России будет запущено несколько мини-металлургических заводов – компактных электросталеплавильных предприятий неполного цикла мощностью до 1-2 млн тонн продукции в год, ориентированных на локальные рынки и использующих в качестве сырья металлолом.

Полный цикл рентабельности

Основными производителями металла в СССР, а затем и в современной России были и являются комбинаты полного цикла, выпускающие всю гамму металлопродукции. Функционирование этих гигантов хорошо вписывалось в советскую плановую экономику. В 1980-х годах, с развитием производства стали в электросталеплавильных агрегатах, подобный универсализм начал меняться в сторону узкоспециализированных производств. Были построены Белорусский и Молдавский металлургические заводы – предприятия с неполным циклом производства, использующие в качестве сырья металлолом.

Сегодня в мире насчитывается от 900 до 1100 мини-металлургических производств (англ. mini-mill). “Зачастую такие заводы создают крупные металлургические холдинги в дополнение к своим основным производствам, но уже возникли и существуют крупные фирмы, весь бизнес которых основан только на использовании мини-миллов. Например, американская Nucor владеет сетью мини-миллов и производит ежегодно свыше 15 млн тонн продукции”,- отмечает Дмитрий Баранов, ведущий эксперт УК “Финам Менеджмент”.

Считается, что мини-заводы более прибыльны и рентабельны, чем крупные комбинаты. “Мини-миллами объективно проще управлять, и производство можно максимально оптимизировать по затратам. Мировой опыт таков, что если у крупного металлургического производства рентабельность достигает 10%, то мини-заводы (например, в США) выжимают до 20% рентабельности”,- свидетельствует Агван Микаелян, генеральный директор компании “Финэкспертиза”.

Сейчас концепция мини-производства в металлургии меняется в направлении дальнейшего уменьшения его масштабов производства до 300-500 тыс. тонн продукции в год. Микрозаводы могут размещаться в уже существующих цехах (пустующих или перепрофилируемых) с имеющейся инфраструктурой. Кроме того, расширяется специализация мини-производств – появляются проекты заводов по выпуску не только арматуры, но и листа, чугуна и стальных труб.

Популярность мини-заводов объясняется не только их компактностью, но и возможностью организации всего за два-три года полного цикла производства, сбора металлолома и сбыта продукции.

В современной России идея строительства мини-металлургических заводов стала популярной в начале 2000-х годов, с этого времени было заявлено больше двух десятков подобных проектов. В них инвесторы видели возможность приблизить производство к конечным потребителям за счет сокращения транспортных расходов и снижения стоимости продукции.

В прошедшее десятилетие спрос со стороны строительного комплекса на металлопродукцию стабильно увеличивался, большие объемы стальной заготовки и арматуры отгружались за рубеж, поэтому такие проекты казались привлекательными для инвестиций.

Единой федеральной программы развития таких проектов как не было, так и нет, но строительство мини-заводов в регионах активно поддерживают местные власти. В 2000-х годах были построены и запущены мини-заводы по выпуску стальной заготовки и сортового проката в Смоленской, Свердловской, Ростовской, Волгоградской областях и Краснодарском крае.

Кризис, начавшийся в 2008 году, изменил планы инвесторов. Многие проекты были заморожены.

Новый объект

Впрочем, идея строительства компактных металлургических предприятий оставалась популярной, и уже на выходе из кризиса было объявлено о планах строительства новых объектов.

Инвесторы собираются строить не только предприятия, которые будут выпускать не только заготовки и арматуры, но и другую продукцию. Например, были представлены проекты создания микрозаводов для переработки металлолома, полученного при ликвидации крупных металлоемких сооружений или в ходе утилизации боеприпасов. ГМК “Норильский никель” планирует создание мини-завода по выпуску мелющих шаров для удовлетворения потребностей своих предприятий. Evraz Group в конце 2010 года заявила о намерении ввести в 2013 году в эксплуатацию передельные сортовые заводы в Ростовской области и Казахстане. В Башкирии планируется возведение мини-завода по выпуску литейного чугуна с перспективой организации на его базе сталеплавильного, а затем и прокатного комплексов. Своя рыночная ниша у мини-миллов существует – это, как отмечалось выше, продукция для региональных рынков, а также для малых и средних предприятий большинства отраслей. Кроме того, мини-заводы могут выпускать продукцию на заказ.

“Наличие собственной рыночной ниши не означает, что мини-миллы не будут конкурировать с крупными металлургическими комбинатами. Конкуренция будет возникать по мере увеличения числа мини-металлургических производств, однако уже сейчас можно предположить, что они в состоянии успешно конкурировать с гигантами за счет более гибкой организации производственного процесса, более тонкой работы с клиентами, меньших затрат и поддержки со стороны местных властей”,- полагает Дмитрий Баранов.

В ближайшие два-три года в России начнут работать около пяти новых мини-металлургических заводов.

При всей привлекательности этих проектов “существует сильная зависимость развития мини-заводов от рыночной конъюнктуры, в особенности от цен на сырье – металлолом – и от цен на готовую продукцию, которые подвержены сильным колебаниям”, отмечает Арсений Мусихин, старший менеджер отдела аудиторских услуг предприятиям индустриального сектора PricewaterhouseCoopers: “Если все находящиеся сейчас на разных стадиях реализации мини-металлургические производства в нашей стране будут запущены, то суммарная мощность отечественных мини-миллов с учетом ныне действующих, по разным оценкам, достигнет 30-35 млн тонн. И нужно понимать, что это практически переработка всего лома, который собирается из года в год. Поэтому в скором времени экспорт лома вообще прекратится – он попросту весь будет перерабатываться внутри страны”.

То есть привязка к вторичному сырью, объем которого в нашей стране ограничен, является ахиллесовой пятой мини-металлургических производств.

Тимур Халудоров, Дмитрий Смирнов

Источник

Металлургический комплекс занимает третью позицию в структуре промышленного производства и относится к базовым отраслям индустрии. Черная металлургия играет важную роль в развитии экономики любой страны.

Ее отраслевой состав включает организационные и технологические мероприятия по производству стали, чугуна и проката. Кроме того, она включает в себя:

- добычу, обогащение руд;

- получение нерудного и вспомогательного сырья для этой отрасли;

- вторичный передел;

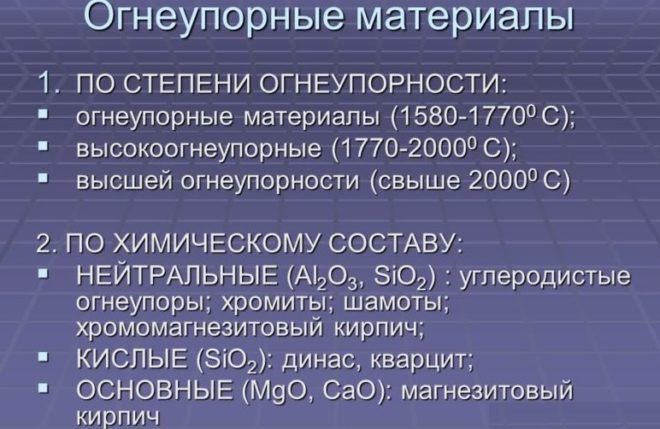

- изготовление огнеупоров;

- металлоизделий производственного назначения;

- коксование угля.

Продукция черной металлургии нашла применение в большинстве сфер экономики. Главные ее потребители – машиностроительная, металлообрабатывающая индустрия, строительство, железнодорожный транспорт. Она взаимосвязана также с легкой и химической промышленностью.

Черная металлургия, динамично развивающаяся отрасль. Но это сложная производственная сфера и у России довольно сильные конкуренты в лице Японии, Украины, Бразилии. Ей удается сохранять одну из лидирующих позиций, при этом выгодно выделяться низкой себестоимостью. В сфере добычи железной руды, а также выплавки чугуна и коксового производства ей удалось добиться наибольших успехов. Этому способствует постоянное совершенствование технологических процессов, разработка стратегических планов и совершенствование антикризисного управления.

Типы и особенности предприятий

Природная основа черной металлургии – топливо и металлическое сырье.

Россия богата на ископаемые и сырье для развития этой отрасли, но их территориальное размещение неравномерно. Поэтому строительство комбинатов имеет привязку к определенным районам. Выделяют три типа черной металлургии, от них непосредственно зависит географическое положение производственных комплексов:

- металлургия полного цикла, подразумевающая присутствие всех производственных этапов, которые осуществляются на территории одного предприятия;

- металлургия неполного цикла отличается тем, что один из процессов выделен в отдельное производство;

- малая металлургия, которая характеризуется отдельными металлургическими цехами в составе машиностроительных комплексов.

Полный цикл производства включает в себя как основное производство чугуна, стали, проката, так и подготовительный этап к плавке железных руд – ее обогащение для повышения содержания в ней железа. Для этого удаляется пустая порода и обжиг для устранения фосфора, углекислоты, серы.

Для обеспечения качества конечного продукта необходимо применение следующих компонентов:

- технологического топлива;

- воды;

- легирующих металлов;

- флюсов;

- огнеупорных материалов.

В качестве топлива в основном выступает кокс из высококалорийного, малозольного, малосернистого и высокопрочного угля, а также газ. Металлургические предприятия полного цикла в большинстве своем размещаются поблизости к топливным, сырьевым и водным ресурсам, а также к вспомогательным материалам.

При производстве 90% затрат идут на топливо и сырье. На кокс из них приходится – около 50%, на железную руду – 40%. Предприятия полного цикла располагаются близко к сырьевым источникам – в Центре и на Урале, топливным базам – комплексы на Кузбассе, а также заводы между пунктами – в Череповце.

Полный цикл

В металлургии неполного цикла акцент делается на одном виде продукции – чугун, сталь или прокат. Передельные предприятия – отдельная группа, специализирующаяся на изготовлении стали без выплавки чугуна, в нее входят также трубопрокатные заводы.

Расположение таких производств зависит от близости к источникам вторсырья и потребителям готовой продукции. В случае с машиностроительными заводами – это одно лицо, поскольку они и потребители, и источники металлолома.

Для малой металлургии, являющейся частью предприятий машиностроения, как понятно из расположения, основной ориентир – потребители.

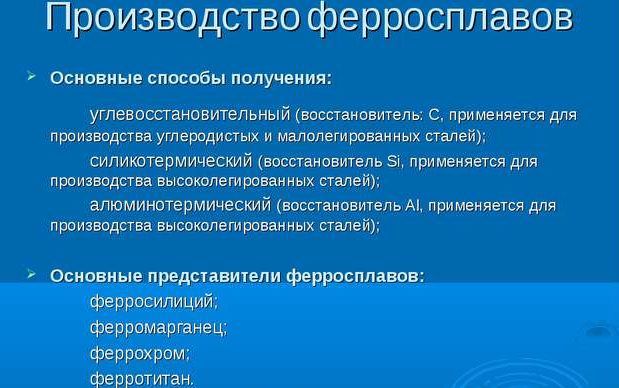

Изготовление ферросплавов и электростали также входит в состав черной металлургии.

Первые – сплавы с легирующими металлами такими, как ферросилиций, феррохром. Их производят на передельных предприятиях (чугун-сталь, чугун) либо заводах полного цикла.

Они важны для развития качественной металлургии. Получение их происходит электрометаллургическим путем на специализированных заводах, но при этом расходуется большое количество электроэнергии – на 1 тонну нужно до 9 тыс. кВт-ч. Изготовление электросталей наиболее развито в областях необходимого скопления металлолома и источников энергии.

В современном машиностроении, которое нуждается в металле разных марок, высокого качества, ограниченных партиях особым спросом пользуется продукция мини-заводов. Они не требуют больших мощностей, способны в оперативном порядке осуществить выплавку конкретного металла в небольшом количестве.

Их преимущество – быстрая реакция на изменения конъюнктуры рынка, максимальное удовлетворение потребительских запросов и высокое качество получаемой стали, особенность плавки прогрессивным электродуговым методом.

Получение и применение чугуна и стали

Металлургические базы: характеристики и размещение

Металлургические предприятия, пользующиеся общими ресурсами – топливом и рудой, обеспечивающие страну нужным объемом металла называются металлургическими базами. Старейшая из них расположена на Урале. Она еще с XVIII века выплавляет наибольший объем чугуна, стали в России и по сей день остается лидером.

Следующие позиции занимают Центральный и Северный район, а также Сибирь и Дальний Восток. Кроме того, за пределами основных, расположены другие центры черной металлургии – «Северсталь» (Череповец) комбинат полного цикла, а также передельного типа – в Поволжье, на Северном Кавказе.

Уральская черная металлургия использует привозное топливо – кузнецкий, карагандинский уголь, а ископаемые, добываемые в Кизеловском бассейне, могут применяться лишь в смеси.

Поставки сырья осуществляются из Казахстана, а также с Курской магнитной аномалии. Собственная сырьевая база представлена, перспективно развивающимися, Качканарским и Бакальским месторождением.

На Урале много железной руды, которая содержит легирующие компоненты, а также в месторождении «Полуночное» имеются залежи марганцевых руд.

Ведущая роль в этом районе у предприятий полного цикла, при этом сохранились и развиваются мелкие заводы.

Предприятия неполного цикла преимущественно расположены на западных склонах. Особенность региона в том, что только там производят выплавку природно-легированных металлов и чугуна на древесном угле.

Центральная металлургическая база пользуется привозным топливом. Добыча руды преимущественно осуществляется в Курской, Белгородской области. Большая часть стали, чугуна выплавляется Новолипецким комбинатом – в одном из самых крупных и технологически развитых в России.

Особый интерес представляет завод, расположенный в Старом Осколе, на котором железо и электросталь изготовляют из железорудного концентрата посредством химического восстановления, при этом минуя этап выплавки чугуна.

Особенности метода

Этот прогрессивный метод не требует использования кокса, большого водопотребления, что важно для района с дефицитом пресных вод и собственных топливных ресурсов. К крупным чугунолитейным, сталелитейным и сталепрокатным металлургическим заводам относятся:

- Новотульский;

- «Электросталь»;

- предприятие в Орле;

- Косогорский.

Менее мощные сталелитейные заводы в Волго-Вятском районе: Выксунский, Кулебакский, Омутнинский. Центральный район славится малой металлургией и имеет огромный плюс – расположение рядом с железорудным бассейном, а также соседство с центрами машиностроения и другими потребителями.

Сибирская и Дальневосточная металлургические базы работают на кузбасском угле, а также железных рудах Горного Алтая, Приангарья.

Там расположены заводы, комбинаты полного цикла – Кузнецкий и Западно-Сибирский.

Передельные заводы работают в следующих городах:

- Красноярк;

- Комсомольск-на-Амуре;

- Забайкальск;

- Новосибирск.

Занимающийся выпуском строительных и машиностроительных профилей металлопроката «Западно-Сибирский металлургический комбинат» производит 44% общего объема арматуры и 45% – проволоки, а также отправляет продукцию на экспорт в 30 стран мира.

Выплавка ферросплава – ферросилиция происходит на крупнейшем в России Кузнецком заводе ферросплавов.

Процесс производства черной металлургии

Состояние рынка и тенденции развития отрасли

В России объем экспорта в черной металлургии превосходит внутреннее потребление. На долю производства непосредственно влияет возможность экспорта, а также уровень конкуренции и торговой политики импортеров.

Если снижается экспорт, происходит и сокращение инвестиционной активности, а соответственно активное развитие этой сферы. При таких обстоятельствах отрасль больше зависит от внутреннего спроса – производств, нуждающихся в этой продукции.

Основной тенденцией перспектив отрасли становится переход к более качественной и чистой черной металлургии.

Приходит время экономно-легированных сталей, отличающихся большим пределом прочности.

Изготовляемые конструкции получаются металлоемкими и имеют длительный срок эксплуатации.

В развитии сферы черной металлургии актуальными становятся следующие направления:

- Модернизация, использование новейших технологий, переориентация предприятий, чья продукция неконкурентоспособна. Основными производителями останутся Череповецкий, Магнитогорский, Нижнетагильский, Кузнецкий, Новолипецкий, Челябинский и другие крупные трубные заводы.

- Рост доли передельных металлургических производств, поскольку такой металл дешевле. Перспективно создание мини-заводов, максимально ориентированных на нужды потребителей. Они способны обеспечить высококачественными металлами, быть узкоспециализированными и выполнять небольшие заказы.

- Ориентация на потребителей, что связано с развитием научно-технического прогресса, усовершенствованием методов обогащения руд, большим скоплением вторсырья в старопромышленных районах.

- Строительство заводов вдали от густонаселенных районов, так как большее значение уделяется мероприятиям по охране природы и экологической безопасности.

- Закрытие заводов, где на «нижних» этажах до сих пор используется устаревшее оборудование.

- Усиление специализации заводов для улучшения качества сталей, сложных видов проката. Начнется активность производств металла для транспортной, строительной, автомобильной и электронной отраслей.

Технологии и безопасность производства

Темпы технологического перевооружения российской черной металлургии превышают другие промышленные отрасли.

Проведенная в последние годы модернизация базовых переделов позволила снизить издержки производства, что и является основным конкурентным преимуществом.

А также повысилась энергоэффективность, потребность в ресурсах, что привело к снижению энергозатрат на экологически вредной мартеновской выплавке стали, которая теперь производится на конверторных, а также электросталеплавильных мощностях.

Одна из насущных проблем на этой стадии развития металлургии – это рациональное природопользование и обеспечение безопасности окружающей среды. При работе оборудования, применяемого при производстве черных металлов, осуществляются вредные выбросы в атмосферу, что негативно влияет как на окружающую природу, так и на здоровье людей.

По объему выбросов в воздух эта отрасль стоит на третьем месте, перед ней только энергетическая область и цветная металлургия.

Среди основных источников загрязнения вредными веществами являются дробильно-размольная техника, машины – агломерационные, а также обжига окатышей. Опасными также являются места, где происходят погрузочно-разгрузочные работы, пересыпка материалов.

В городах, где функционируют крупные комбинаты, которые занимаются переработкой, выплавкой и выпуском товаров этой отрасли, в воздухе наблюдается уровень загрязнения различными примесями с высоким классом опасности.

Особо высокую концентрацию примесей фиксируют в Магнитогорске, где этилбензол, диоксид азота имеют угрожающие показатели, а также аналогичная ситуация в Новокузнецке с диоксидом азота.

Рост производства провоцирует увеличение сбросов отходов, то есть происходит загрязнение вод. По результатам исследований, каждый девятый кубометр сточных вод, получающийся при работе российских промышленных предприятий, это отходы черной металлургии.

Хотя эта проблема стоит достаточно остро, в нынешней ситуации всевозрастающей конкуренции с производителями из СНГ маловероятны широкомасштабные работы, требующие серьезных финансовых вливаний, направленных на решение экологических проблем. Значение черной металлургии часто превышает важность экологии в стране. Предприятия, специализирующиеся на производстве стали, редко задумываются о чистоте окружающей среды. Поэтому и возникает фирма, которая специализируется на проверке работы предприятий черной.

Видео по теме: Черная металлургия

Источник