Циклы программирование станков чпу

Программирование ЧПУ – важнейшая составляющая процесса проектирования и производства. От того, насколько чистым будет код, зависит время тестирования, отладки и запуска детали в производство. Станки с числовым программным оборудованием различаются по назначению и методам программирования.

Типы станков с ЧПУ

Одна и та же деталь может подвергаться обработке на разных станках. В зависимости от геометрии модели, наличия или отсутствия отверстий, деталь может проходить несколько последовательных технологических операций на разных станках с ЧПУ:

- токарном – для придания формы, отрезания, нарезания канавок, подрезания;

- фрезерном – для резания плоскостей, создания лысок, пазов;

- сверлильном – для создания технологических отверстий и долбления;

- шлифовальном – с целью окончательной или черновой обработки деталей, удаления сварных швов;

- многоцелевом, который производит все операции предыдущих станков.

Как правило, на предприятии есть различные типы станков с ЧПУ, которые позволяют выполнять все необходимые технологические операции для создания как простых серийных деталей, так и сложных в стереометрическом отношении моделей.

Программирование станков с ЧПУ

Для того чтобы оборудование могло выполнять операции, ему необходимо задать набор команд, так называемый G-код. Он трансформируется из программы, написанной разработчиком, в постпроцессоре. Отсюда система управления станком получает информацию о задаче и этапах ее выполнения, затем формирует профиль, и станок выполняет технологические операции.

Чтобы в реальности воплотить конструкторские или инженерные разработки, нужно написать программу для создания конкретной детали. Это делает программист с помощью Cсофта.

Важно! В зависимости от поколения станков, управляющей системы, типа оборудования применяются различные платформы программирования.

Методы программирования на станках с ЧПУ

Способов написания программ для оборудования с ЧПУ несколько:

- ручной – разработчик или проектировщик создает код на удаленном ПК, затем переносит готовую программу в станок с помощью CD-диска, флеш-накопителя, дискеты или посредством интерфейсного кабеля;

- с пульта ЧПУ – оператор с клавиатуры вводит набор предустановленных команд, которые выполняет станок;

- автоматизированным методом с помощью интегрированных CAD/CAE/CAM систем.

Важно! Автоматизированные методы применимы только в станках последних поколений, включенных в единую компьютерную систему производственного процесса.

Ручной способ программирования чаще всего применяют для однотипных и простых токарных работ, на фрезерных станках для обработки по двум координатам, для сверления групп отверстий.

Программирование с пульта позволяет осуществлять запуск тех же операций, что и при ручном методе, плюс переходы при 2,5-3-координатных перемещениях. Такой метод удобен для запуска однотипных операций или корректировки текущих.

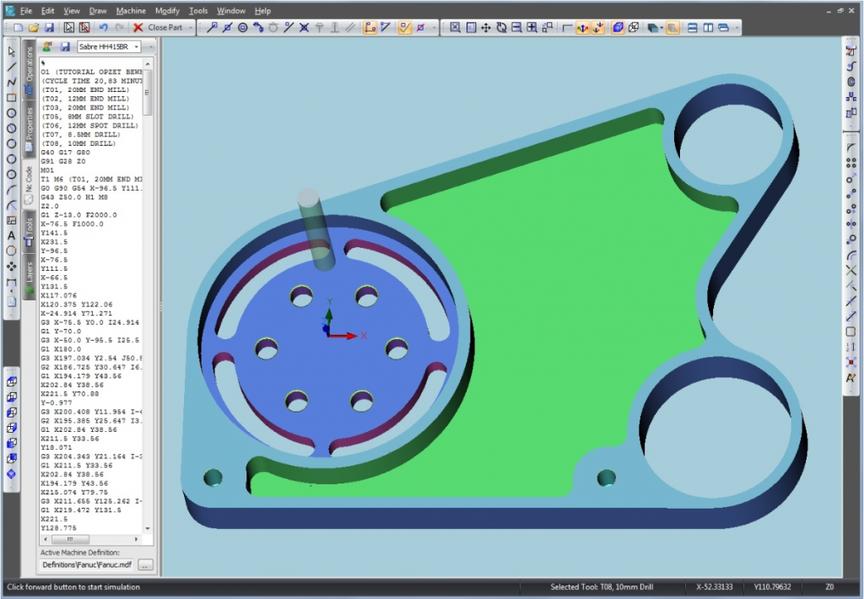

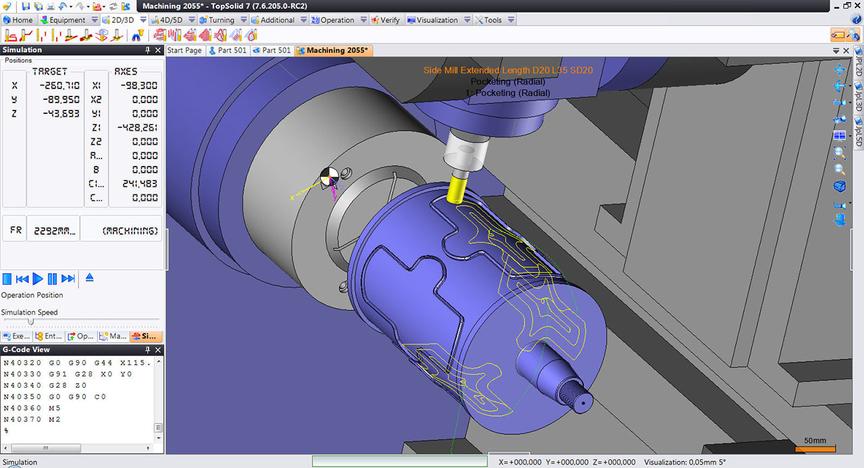

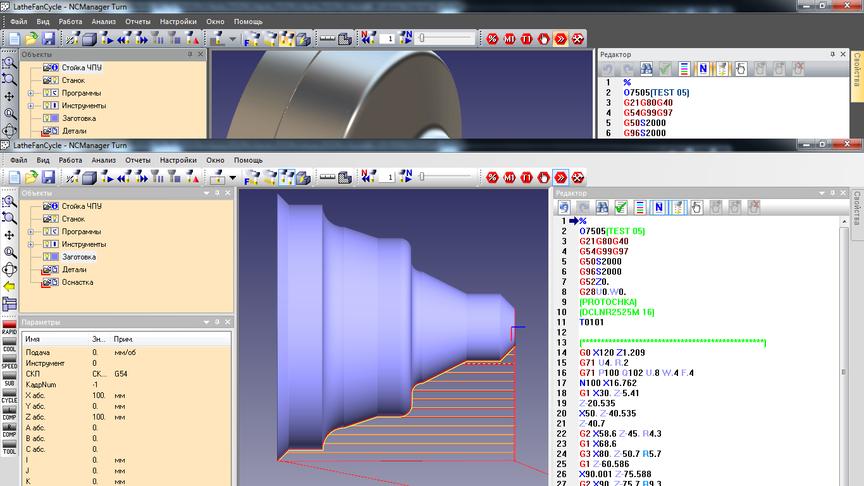

Самая сложная и одновременно самая гибкая система – программирование в CAM-средах. Здесь нужно сначала получить эскиз и модель из CAD, выбрать станок в диалоговом окне, задать приспособления, пределы перемещений, инструменты, режимы, способы обработки и коррекции. Постпроцессор, получив данные, преобразует их для генерации в управляющую систему. При этом оператор в удаленном режиме видит виртуальную модель и может в реальном времени вносить коррективы в работу оборудования.

Ручное программирование

Подавляющее большинство предприятий применяют именно станки, программируемые вручную. Это связано с тем, что основные выполняемые операции – простые и однотипные. Поэтому приобретать современные станки, интегрированные в единую электронную систему, нет необходимости.

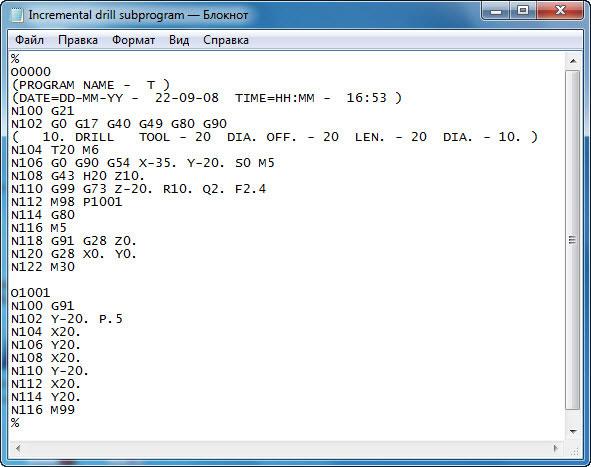

Ручное программирование требует скрупулезной точности и выверенности параметров. Оператор должен в совершенстве владеть G-кодом и знать все его команды. Программу технолог создает на своем компьютере в текстовом редакторе. Расширение файла – .txt. Программа включает координаты, по которым двигается инструмент, обрабатывая деталь, и набор кодов. После написания программы ее переносят в управляющую систему станка.

Важно! Для малых предприятий или мелкосерийных производств станки с ЧПУ с ручным программированием – оптимальное решение. Они эффективно справляются с работой, а от технолога или оператора требуется только один раз написать необходимые программы, либо писать их нечасто – по мере необходимости.

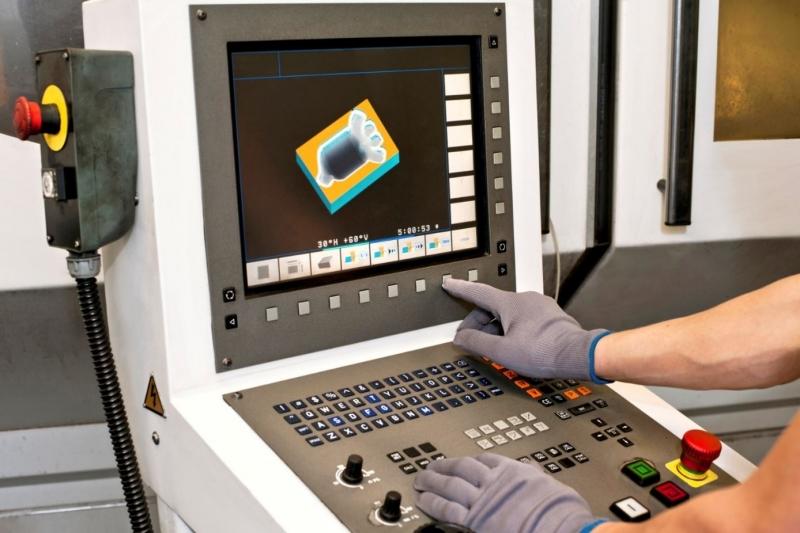

На пульте

Многие станки с ЧПУ оборудованы дисплеем и клавиатурой. Поэтому задавать программу оборудованию можно непосредственно с пульта. Производители предусмотрели два варианта постановки задачи станку:

- ввод G и M кодов с клавиатуры;

- использование диалогового окна.

Важно! Станки с ЧПУ, оборудованные дисплеем, позволяют запустить имитацию обработки детали с визуализацией на экране. Эта опция дает возможность провести отладку программы до запуска станка.

Автоматизировано

Для предприятий, выпускающих детали высокой точности и сложной конфигурации, оптимальной считается CAM-система. Она существенно повышает производительность, поскольку автоматически вычисляет траекторию перемещения инструмента, производящего обработку заготовки.

Предприятия, на которых станки с ЧПУ выполняют большое разнообразие технологических операций, также предпочитают оборудование полностью автоматизированное. Потому что временные затраты на написание программ в ручном режиме будут несопоставимыми со временем работы станков. Либо придется существенно увеличивать штат технологов и операторов.

Преимущества автоматизированных систем:

- избавляют технолога или проектировщика от громоздких и длительных математических расчетов;

- на одном и том же базовом языке генерируют УП (G-код) для станков всех типов;

- имеют набор готовых функций, сокращающих время составления программы;

- загрузка готового кода в память станка прямо с ПК технолога.

Важно! CAM-системы могут быть языковыми или графическими. Первые требуют знания определенного языка программирования, вторые ведут диалог с разработчиком в интерактивном режиме и значительно более просты в освоении.

Как составлять программы для станков с ЧПУ?

Чтобы написать программу для оборудования с числовым программным управлением, нужно придерживаться определенных правил:

- деталь рассматривают как геометрическое тело;

- взаимодействие инструмента и заготовки должно учитывать их одновременное перемещение относительно друг друга;

- траектория рабочего инструмента задается его центром;

- инструмент перемещается из одной области в другую, причем эти области могут быть дугами, кривыми, прямыми;

- точки пересечения областей (опорные, или узловые точки) включаются в качестве координат в управляющую программу;

- УП создается покадрово, где каждому кадру соответствует описание.

Чем сложнее деталь, тем больше кадров будет содержать УП.

Модели САПР

Системы автоматического проектирования с появлением ПК стали называть Cсистемами – компьютерного проектирования. Тем не менее аббревиатура САПР прочно закрепилась, и технологи, разработчики, программисты, проектировщики любой софт для проектирования по-прежнему называют САПР.

Основные модели САПР:

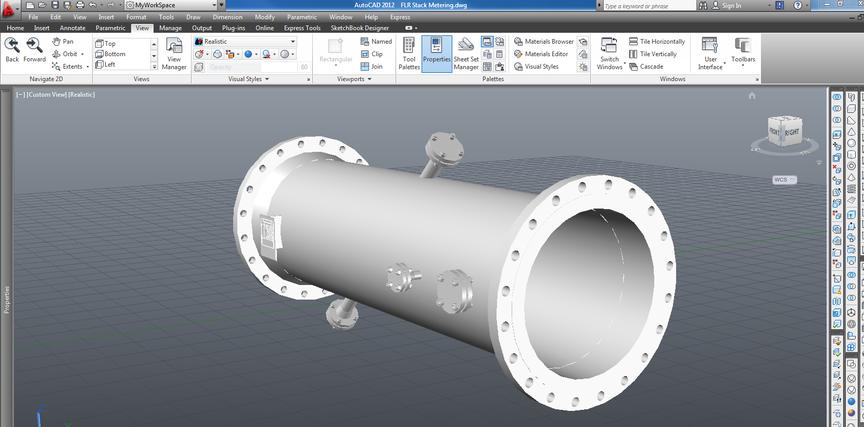

- AutoCAD – лидер среди всех систем, программа, позволяющая программировать в 2D и 3D-средах. В AutoCAD можно строить чертежи, трехмерные модели и многое другое. Кроме того, это платформенный софт, то есть не узкоспециализированный, а предназначенный для любых видов проектирования – машиностроительного, автомобильного, дорожного и пр.

- Bricscad – альтернатива предыдущему софту. Включает инструменты вариационного моделирования, поддерживает напрямую формат DWG и BIM-технологии.

- Autodesk Inventor – профессиональная система 3D-проектирования для промышленного производства. Этот софт поддерживает импорт моделей и файлов из других САПР, интегрирован с иными программными средами линейки – 3ds Max, AutoCAD, Revit и другими. Адаптирован для российских стандартов при проектировании, проведении расчетов, моделировании, создании документации. Включает большой набор стандартизированных моделей, функций, параметров и инструментов.

- Компас 3D – отечественный софт для параметрического моделирования. Предназначен для машиностроения, строительства и приборостроения. Полностью поддерживает ЕСКД и ГОСТ.

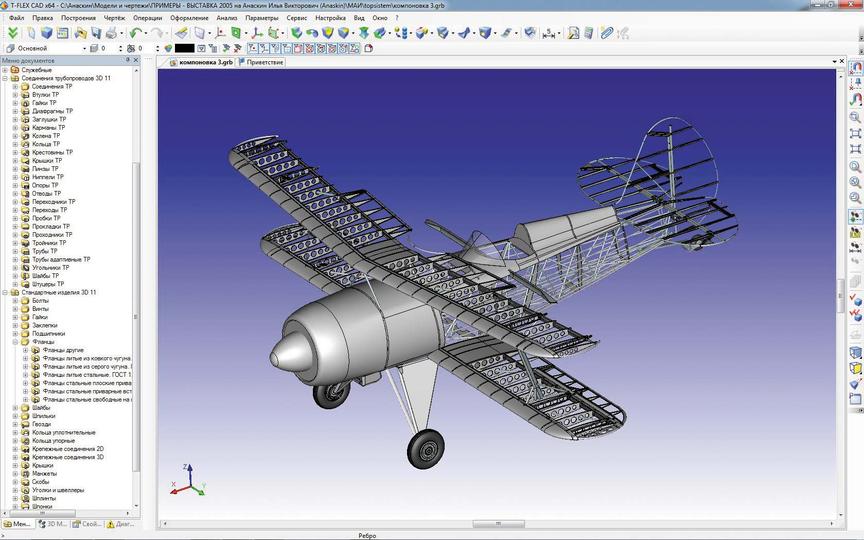

- РТС Creo – «тяжелая» САПР для параметрического проектирования больших сборок (например, для авиа- или кораблестроения).

- NX – предназначена для моделирования и проектирования сложных изделий, включая многосоставные. Работает практически на любых ОС, поддержка кросс-функциональной многопользовательской команды, продвинутые возможности для промышленного дизайна. Этот софт позволяет даже моделировать поведение мехатронных систем.

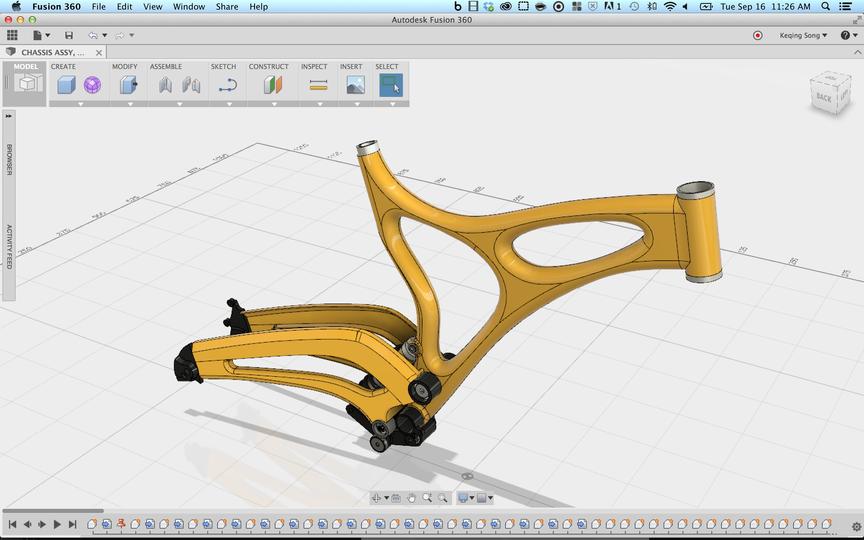

- Fusion 360 – облачная САПР, работающая в виртуальной среде. Сохраняет большинство функций десктопного софта, при этом позволяет взаимодействовать пользователям удаленно.

Важно! При выборе ПО следует учитывать задачи, стоящие перед технологом или проектировщиком, объем работы, возможности программы и поддержку ее интегрирования в общую электронную систему производства.

Конвертации файлов

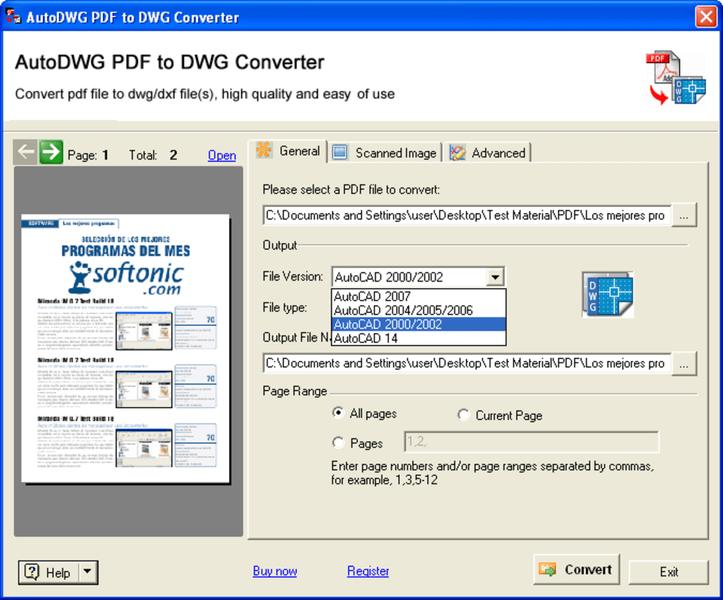

Предприятия, которые используют устаревшее ПО, часто сталкиваются с проблемой открытия файлов, созданных в более свежих версиях софта или программах, расширения файлов которых не поддерживает и не понимает старая программа.

Заменить ПО на новое не всегда возможно: лицензионный софт стоит дорого. А кроме того, современные программы попросту не будут работать на устаревших ПК с ОС Windows XP или 7. Замена же компьютерного парка и вовсе многим предприятиям не по карману.

Поэтому у проектировщиков есть три пути – установить бесплатное ПО, поддерживающее требуемый формат файлов, воспользоваться облачными программами или специальными конвертерами.

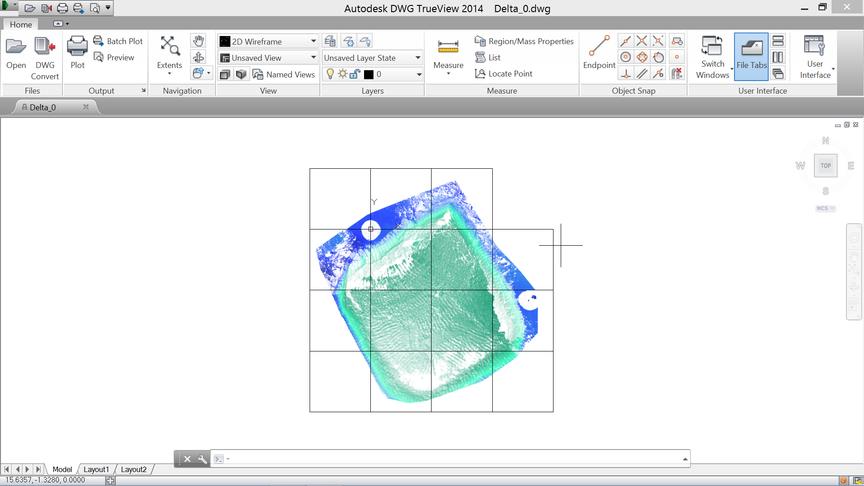

Autodesk выпустил программу DWG TrueView, которая не дает просматривать файлы, но конвертирует их в нужный тип. Правда, она занимает много места на жестком диске, зато бесплатная. Альтернативный вариант – DWG Converter. Он не требует установки, позволяет конвертировать как одиночные, так и пакетные файлы

Онлайн-конвертер CAD Exchanger способен трансформировать в нужный формат практически любой тип файлов. При этом следует помнить, что бесплатно в сутки и месяц можно обработать не более 10 файлов.

Типы программного обеспечения

Для обеспечения работы оборудования с числовым программным управлением предусмотрены виды софта:

- CAM – система автоматизированного производства, которая работает с готовыми Cпроектами;

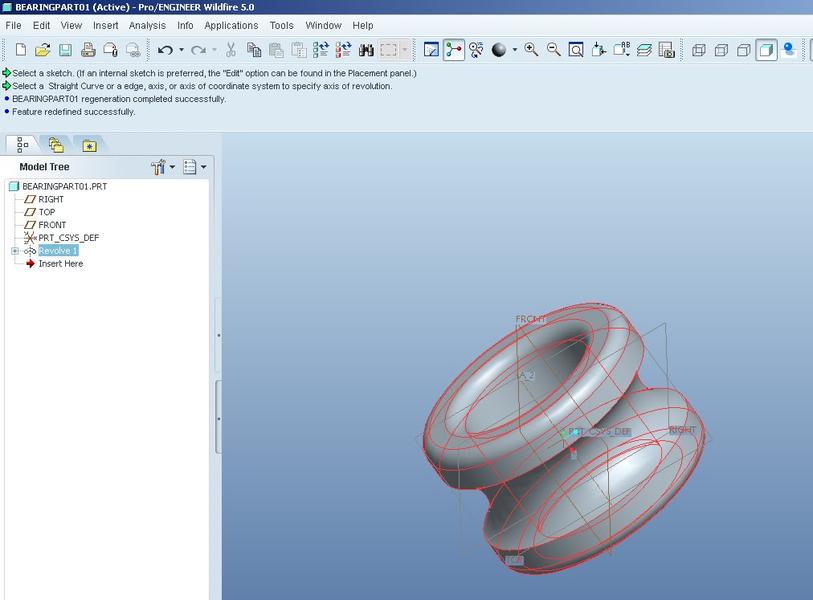

- CAD – система автоматизированной разработки – ПО для проектирования и создания 3D-объектов на основе определенных параметров;

- CAE – вспомогательный софт, необходимый на предварительном этапе: подготовки проекта, анализа, моделирования, планирования;

- CAD/CAM-пакеты для полнофункциональной разработки и внедрения проекта в модуль ЧПУ.

Для токарных станков с ЧПУ

Лучшие Cпрограммы для станков данного типа:

- AutoCAD – полифункциональная проектировочно-чертежная система;

- SolidWorks – ПО для проектирования 2D и 3D объектов любого назначения и сложности;

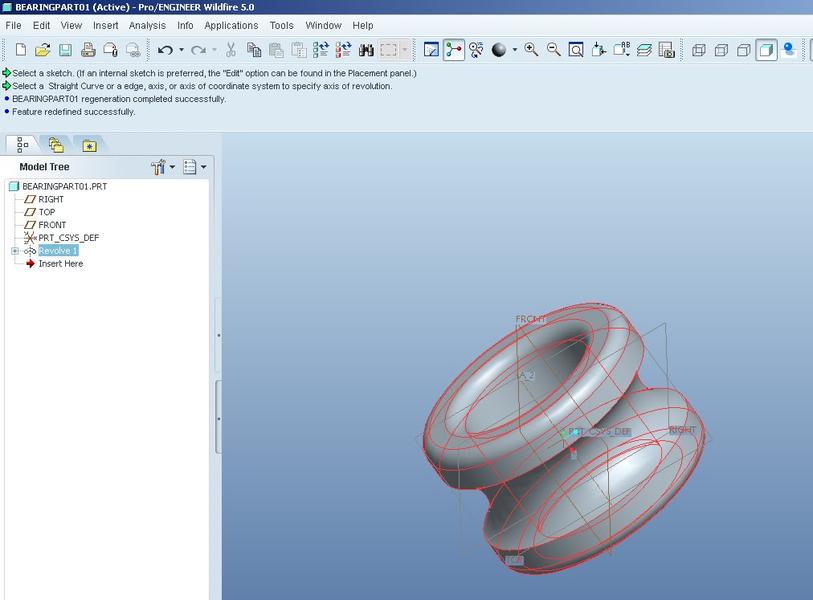

- Pro/ENGINEER – пакетный софт для решения инженерных и конструкторских задач.

Эти программы дают широкие возможности для проектирования любых деталей – от простых до геометрически сложных.

CAM-софт для формирования управляющей программы:

- SprutCAM – отечественная разработка для формирования УП по токарной обработке любых деталей и изделий;

- Fusion 360 – комплексная система, позволяющая и проектировать и ставить задачи управляющей системе станка;

- EdgeCAM – эффективное ПО, позволяющее формировать УП для токарного станка.

Эти программы трансформируют созданную в Cсофте модель в понятный для станка код.

Важно! Для экономии можно устанавливать сразу пакетные системы, совмещающие в себе функции CAD/CAM. Например, AutoCAD или «Компас-3D».

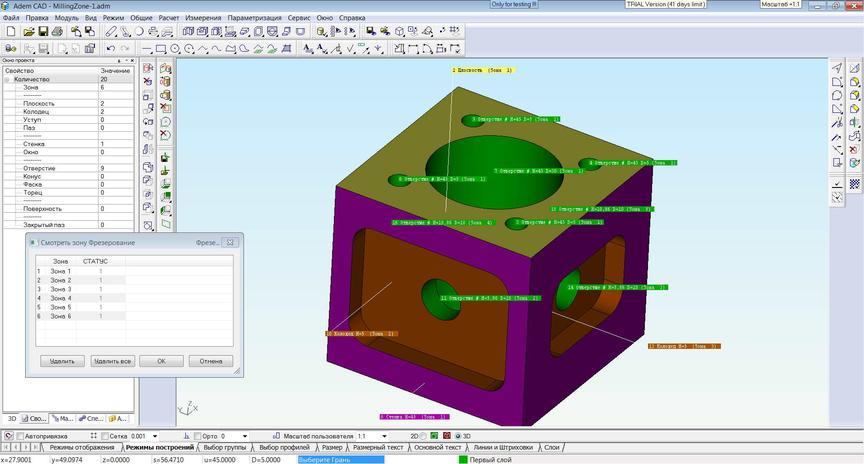

Для фрезерных станков с ЧПУ

В зависимости от стоящих перед технологом задач, подбирают ПО для работы с фрезерным станком. Для создания эскизов для плоской резки подойдут:

- CorelDraw – графический редактор для векторных изображений;

- LibreCAD – программа, создающая 2D-чертежи;

- Adobe Illustrator – программа для создания и обработки векторных изображений.

Для работы с 3D-моделями можно использовать тот же софт, что и для токарного станка.

Дополнительно стоит присмотреться к программам:

- MasterCAM – софт для 2D/3D моделирования и формирования управляющих команд для станка;

- ArtCAM – система, работающая с векторной и растровой графикой, позволяет выстроить траекторию движения фрезы для создания рельефных поверхностей;

- Mach3 – программа для управления фрезерным станком на базе ОС Windows, она позволяет создавать пользовательские коды, управлять фрезерованием по шести осям, генерировать G-коды.

Написание программ для станков с ЧПУ

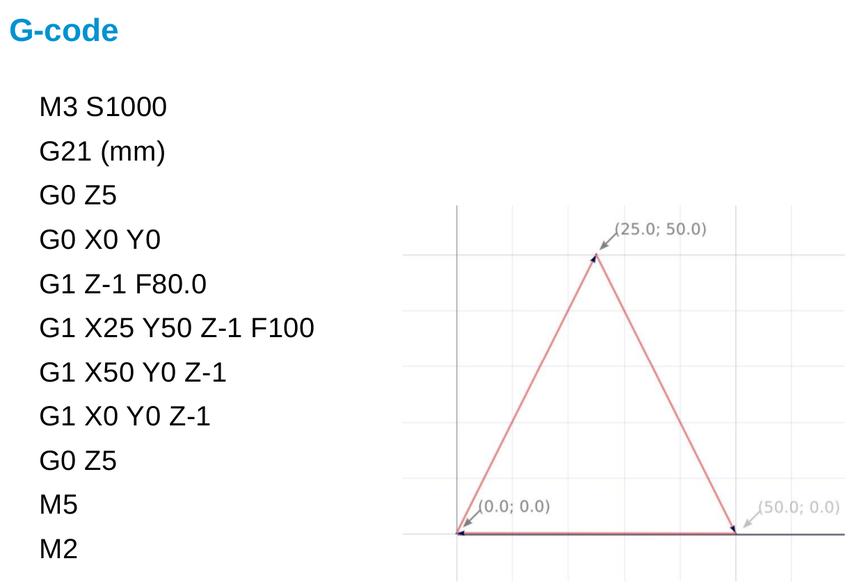

Для создания программы, которая осуществит реализацию инженерной разработки, технолог должен владеть специальным кодом, который схож с C# или Basic. Это специализированный G-code, который способны распознавать управляющие системы станков с числовым программным управлением.

G-коды

G-коды содержат цифровую маркировку от 00 до 97 и каждый из них соответствует определенной операции или настройке станка – от прямолинейных и круговых перемещений, выбора плоскостей, ввода метрических данных до коррекции и контроля скоростей инструментов и двигателей.

Блоки G -кода

Набор команд для станка с ЧПУ объединяют в блоки. Их записывают в одну строку и управляющая система будет считывать их последовательно слева направо. Если строки недостаточно, код будет продолжен в следующей, и машина перейдет к ней.

Примеры блоков:

- G17 G54 G90 – этот блок задает параметры (плоскость, нулевую точку и абсолютные значения);

- G0 X-19 Y-19 – ускоренное перемещение в точку с указанными координатами;

- G1 ХЗ Y3 F600 – линейное перемещение инструмента в точку с указанными координатами и подачей 600 мм/мин.

Операторы и технологи знают G-коды наизусть, поэтому для них не составляет труда быстро формировать нужные программы.

Программ G -кода

Команды даются последовательно и логично, поэтому программа состоит, как правило, из этапов:

- Пуск.

- Загрузка инструмента.

- Включение шпинделя.

- Подача охлаждения.

- Перемещение инструмента в исходное положение.

- Запуск процесса обработки.

- Отключение охлаждения.

- Останов шпинделя.

- Возвращение шпинделя на исходную позицию.

- Завершение программы.

Если обрабатываться будет серия заготовок, то повторяться будут команды со 2 по 9.

Модальные и адресные коды

Модальные необходимы для активации и отключения определенных функций станка, например, охлаждения или запуска шпинделя.

Адресные коды включают координаты по осям для перемещения исполнителя.

Самые распространенные G-коды

Чаще всего оператор или технолог используют коды, которые обозначают наиболее типичные движения:

Код | Команда | Содержание |

G0 | Быстрое перемещение | Станок использует обе оси, чтобы максимально быстро доставить инструмент в нужную точку |

G1 | Линейное движение | Перемещает исполнитель по прямой |

G2, 3 | Дуга по часовой/против часовой стрелки | Обеспечивает плавное перемещение инструмента к заданным координатам через промежуточные, которые и задают дугу |

G17, 18, 19 | Задание плоскости | Дает команду станку, в какой из плоскостей совершить дуговое перемещение |

G43 | Компенсация длины инструмента | Задает длину исполнителя относительно оси Z |

M-коды

Это машинные коды, которые отличаются на разных станках с ЧПУ. Они управляют функциями оборудования (его агрегатов, двигателей и узлов). Например, подача или отключение охлаждения, вращение шпинделя или направление его движения.

Как написать программу ЧПУ станка с нуля?

Для того чтобы составить правильный набор команд, нужно понимать принцип работы оборудования, знать режимы и инструменты резания, допуски и посадки, технологический процесс производства детали, основы программирования в G и M кодах. Последнее – самое простое из того, что нужно знать.

Сам процесс программирования состоит из последовательности действий:

Команда | Этап |

Т5/Т0505 | Вызов исполнителя |

G10-G54 | Значение соответствующего инструмента |

G97 S1000 CW/CCW | Запуск вращения главного шпинделя со скоростью 1000 об/мин по часовой стрелке/против часовой стрелки |

М08 | Запуск охлаждения |

G00 X… Y… | Быстрое перемещение исполнителя в заданные координаты |

G02 X… Z… R… | Работа исполнителя по дуге по часовой стрелке |

М30 | Останов программы |

Важно! Чтобы самостоятельно составлять программы для станков с ЧПУ, недостаточно знать команды, нужно предварительно построить чертеж в координатной сетке, чтобы понимать, куда и зачем будет передвинут режущий инструмент.

Самоучители для начинающих по основам программирования станков с ЧПУ

Научиться собственно программированию несложно. В сети есть много самоучителей для начинающих, вот некоторые из них:

- Пайвин А. С., Чикова О. А. Основы программирования станков с ЧПУ;

- Должиков В. П. Основы программирования и наладки станков с ЧПУ;

- Сосонкин В. Л. Методика программирования станков с ЧПУ на наиболее полном полигоне вспомогательных G-функций;

- Учебное пособие оператора станков с ЧПУ;

- Основы программирования ЧПУ;

- Ловыгин А. А., Теверовский Л. В. Современный станок с ЧПУ и CAD/CAM-система;

- Уроки ЧПУ начинающим;

- Турчин Д. Е. Программирование обработки на станках с ЧПУ.

Эти пособия и онлайн-уроки рассчитаны на начинающих и предназначены для освоения программирования для разных типов станков. Все они включают знакомство с G-кодированием, содержат полное описание и назначение всех команд и помогают разобраться в особенностях выбора инструмента для той или иной операции, задании координат, модальных и адресных кодах.

Программированием ЧПУ овладеть несложно. Обычно этот процесс занимает не больше нескольких недель. Конечно, под руководством опытного наставника процесс пойдет быстрее, но это не всегда осуществимо. Начинать освоение программирования ЧПУ нужно со знакомства с самим оборудованием и технологическими операциями по обработке деталей.

- 24 августа 2020

- 32521

Источник

Стандартные токарные циклы FANUС [основная статья]

Рубрика: “Циклы FANUC понятным языком”

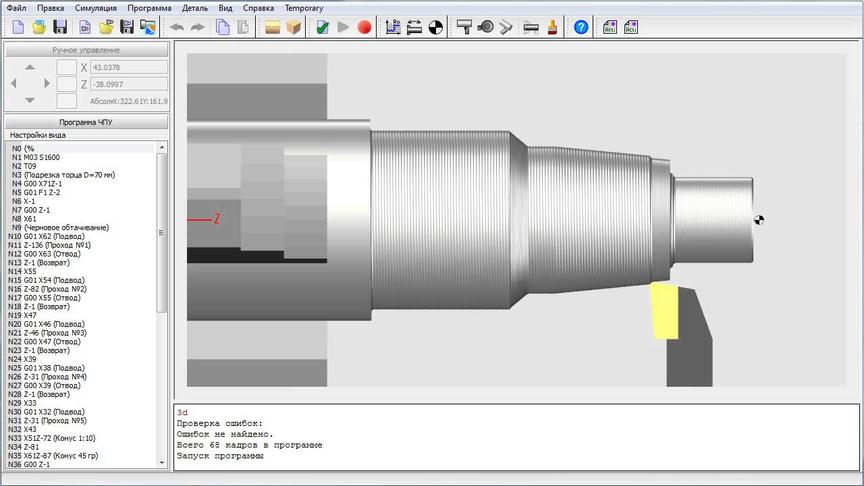

При работе на станках со стойкой ЧПУ FANUC неизбежно приходится писать программы обработки деталей. Способов создания этих программ множество – самый простой (но не быстрый способ) писать программы вручную. Это особенно актуально при работе на токарных станках с ЧПУ. Токарные операции требуют меньшего количества кадров программы чем фрезерные, поэтому все эти перемещения вполне реально прописать вручную. При этом часть кадров и даже блоков программы получаются достаточно единообразными и их можно скопировать.

Если на Вашем станке установлена система ЧПУ FANUC, то процесс ручного написания программ значительно упрощается. Инженеры этой японской фирмы позаботились о том, чтобы наладчик не тратил своё время на рутинное прописывание однообразных траекторий. С первого взгляда структура циклов токарной обработки FANUC весьма сложна и разобраться новичку в них будет не просто – но это только с первого взгляда! Наши статьи из рубрики «Циклы FANUC понятным языком» помогут Вам разобраться в этой теме, не затратив при этом много времени. В этой статье собраны основные циклы Fanuc для токарной обработки. Для каждого цикла прописаны лишь основные моменты, но для более детального разбора вы можете переходить по ссылкам, и читать более развёрнутое описание с учётом всех нюансов, которые обычно встречаются на практике.

Общий вид стойки FANUC

Не исключено, что статьи из рубрики «Циклы FANUC понятным языком» будут интересны и тем, кто много лет работал со стойками FANUC. Несмотря на то, что стойки FANUC – это самые распространённые стойки с ЧПУ на производствах, тем не менее при покупке новых станков обучение на них зачастую проводят поверхностно или не проводят вообще. А справочные материалы, предоставленные заводом изготовителем, не всегда в доступной форме и в полной мере раскрывают возможности автоматических циклов.

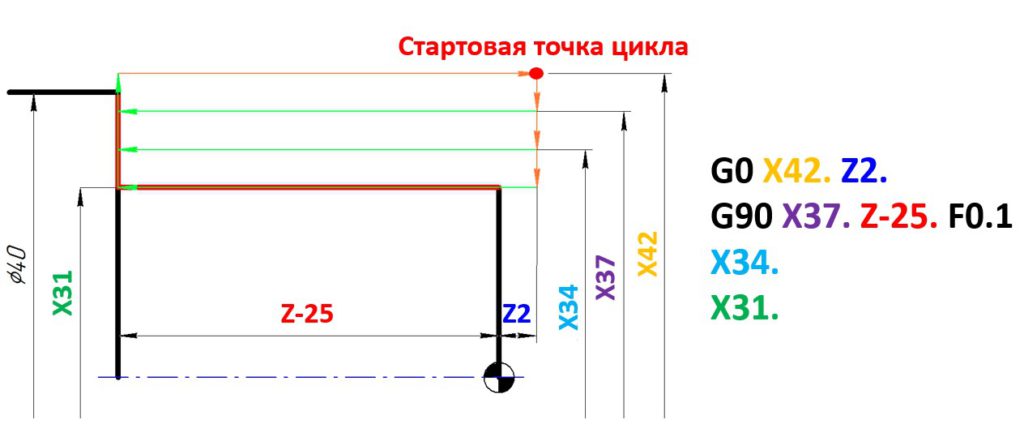

Цикл продольной черновой обработки G90

G90 – цикл автоматической черновой продольной обработки стойки FANUC предназначен для проточки длинных цилиндрических участков детали. Так же можно растачивать внутренние отверстия. При необходимости можно запрограммировать коническую проточку.

Достоинства:

- Позволяет проточить необходимый диаметр за несколько проходов по глубине.

- Запись цикла лаконична, что позволяет снизить вероятность ошибки и упростить последующее редактирование.

- Для каждого прохода может быть индивидуально задана подача и скорость вращения шпинделя.

Недостатки:

- Не удобен при большой разнице начального и конечного диаметров.

- Нет чистового прохода.

- Неудобное программирование конических поверхностей.

- Инструмент после каждого прохода возвращается в исходную точку цикла.

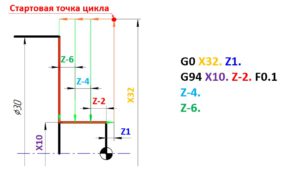

Ниже представлен пример программирования цикла G90:

Больше информации по этому циклу можно найти в статье G90 – цикл продольной черновой обработки

Цикл торцевой черновой обработки G94

G94 – цикл черновой поперечной обработки FANUC может быть полезен при программировании проточки коротких цилиндрических участков детали с большой разницей начального и конечного диаметров. Иными словами – это цикл для обработки торцевых поверхностей детали. При желании может быть запрограммированно коническое торцевание. Данный цикл является аналогом цикла G90, только основной съём материала идёт в другом направлении.

Достоинства:

- Позволяет подрезать торец детали за несколько проходов по глубине.

- Запись цикла лаконична, что позволяет снизить вероятность ошибки и упростить последующее редактирование.

- Для каждого прохода может быть индивидуальна задана подача и скорость вращения шпинделя.

Недостатки:

- Не удобен при большой глубине обработки.

- Нет чистового прохода.

- Неудобное программирование конических поверхностей.

- Инструмент после каждого прохода возвращается в исходную точку цикла.

Ниже представлен пример программирования цикла G94:

Больше информации по этому циклу можно найти в статье G94 – цикл торцевой черновой обработки

Цикл нарезания резьбы G92

G92 – цикл нарезания резьбы резцом. Позволяет сделать несколько проходов резьбовым резцом по глубине, при этом на станке включается синхронизация, которая позволяет попадать резцом в один и тот же виток. При этом указывается фиксированная длина нарезания резьбы, которая распространяется на весь цикл.

Достоинства:

- Позволяет проточить один или несколько проходов резьбы на фиксированную глубину.

- Можно задать индивидуальные режимы резания и глубины для каждого прохода.

Недостатки:

- Не удобен при большом количестве проходов.

- Координату каждого прохода нужно задавать вручную.

- Нет чистового прохода.

- Нет параметра отвечающего за сбег резьбы.

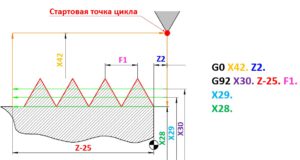

Ниже представлен пример программирования цикла G92:

Больше информации по этому циклу можно найти в статье G92 – цикл нарезания резьбы

Цикл черновой продольной контурной обработки G71

G71 – это цикл черновой продольной контурной обработки. Данный цикл имеет более расширенный функционал по сравнению с циклом G90. В большинстве случаев рекомендуется применять именно этот цикл обработки.

Достоинства:

- Позволяет проточить контур любой сложности.

- Количество проходов в цикле рассчитывается через параметр величины съёма материала, то есть не нужно задавать каждый проход отдельно.

- Дополняется циклом G70, который позволяет сделать чистовой проход.

- Обтачиваемый контур программируется отдельно от цикла, и прописывается как обычная траектория движения инструмента – удобно в редактировании.

- Можно запрограммировать припуски, причём отдельно по оси X и Z.

- При каждом проходе автоматически вычисляется отвод по оси X, что позволяет сэкономить машинное время.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Необходимо нумеровать строки кода, которые описывают контур.

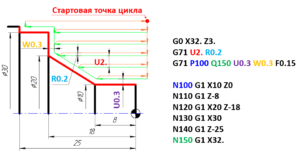

Ниже представлен пример программирования цикла G71:

Больше информации по этому циклу можно найти в статье G71 – цикл черновой продольной контурной обработки

Цикл черновой поперечной контурной обработки G72

G72 – это цикл черновой поперечной контурной обработки. Этот цикл схож с циклом G71, только обработка ведётся по направлению оси X. Применяя этот цикл очень удобно обрабатывать фасонные торцевые поверхности. Данный цикл может применятся при контурном растачивании отверстий.

Достоинства:

- Удобен для обработки торцевых поверхностей.

- Позволяет проточить контур любой сложности.

- Количество проходов в цикле рассчитывается через параметр величины съёма материала, то есть не нужно задавать каждый проход отдельно.

- Дополняется циклом G70, который позволяет сделать чистовой проход.

- Обтачиваемый контур программируется отдельно от цикла, и прописывается как обычная траектория движения инструмента – удобно в редактировании.

- Можно запрограммировать припуски, причём отдельно по оси X и Z.

- При каждом проходе автоматически вычисляется отвод по оси Z, что позволяет сэкономить машинное время.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Необходимо нумеровать строки кода, которые описывают контур.

Ниже представлен пример программирования цикла G72:

Больше информации по этому циклу можно найти в статье G72 – цикл черновой поперечной контурной обработки

Цикл контурной обработки G73

G73 – это цикл контурной обработки. Цикл разработан для обточки деталей, которые имеют равномерный припуск материала по всему периметру обработки. Обычно под этот тип обработки попадают литые детали.

Достоинства:

- Позволяет обработать контур любой сложности.

- Позволяет за короткое время обработать литую заготовку.

- Количество проходов в цикле рассчитывается через параметр величины съёма материала, то есть не нужно задавать каждый проход отдельно.

- Дополняется циклом G70, который позволяет сделать чистовой проход.

- Обтачиваемый контур программируется отдельно от цикла, и прописывается как обычная траектория движения инструмента – удобно в редактировании.

- Можно запрограммировать припуски, причём отдельно по оси X и Z.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Необходимо нумеровать строки кода, которые описывают контур.

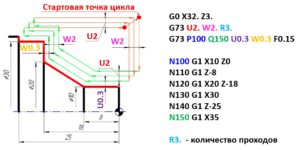

Ниже представлен пример программирования цикла G73:

Больше информации по этому циклу можно найти в статье G73 – цикл контурной обработки

Цикл чистовой контурной обработки G70

G70 – это цикл дополняющий циклы G71/G72/G73. Он позволяет произвести чистовую обработку контура, после применения цикла черновой обработки. Как самостоятельный цикл использовать его нецелесообразно.

Достоинства:

- Позволяет проточить контур любой сложности.

- Можно запрограммировать подачу и обороты отдельно на чистовой проход.

- Программирование чистового прохода за одну строчку.

Недостатки:

- Не имеет смысла как самостоятельный цикл.

- Необходимо нумеровать строки кода, которые описывают контур.

Ниже представлен пример программирования цикла G70:

Больше информации по этому циклу можно найти в статье G70 – цикл чистовой контурной обработки

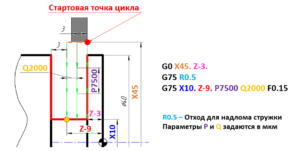

Цикл автоматической обработки канавок G75

G75 – это цикл для вытачивания канавок. Позволяет запрограммировать прямоугольную канавку произвольного размера.

Достоинства:

- Позволяет быстро запрограммировать канавку заданных размеров.

- Улучшает процесс вывода стружки из канавки.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Нет чистового прохода.

- Необходимо учитывать ширину пластины при программировании канавки.

Ниже представлен пример программирования цикла G75:

Больше информации по этому циклу можно найти в статье G75 – цикл автоматической обработки канавок

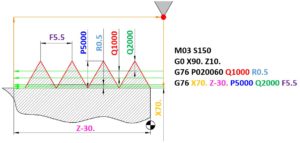

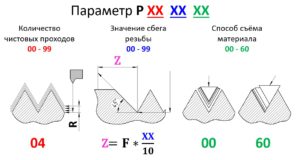

Цикл автоматического нарезания резьбы G76

G76 – это цикл специально разработанный для нарезание резьбы на токарных станках при помощи резца. Циклом G76 можно запрограммировать нарезание внешней и внутренней резьбы за несколько проходов.

Достоинства:

- Позволяет нарезать резьбу любого диаметра и шага.

- Расчёт черновых проходов производится автоматически.

- Можно запрограммировать сбег резьбы.

- Цикл позволяет сделать чистовые проходы.

- Можно запрограммировать коническую резьбу.

Недостатки:

- Недостатков у этого цикла нет, разве что сложная форма записи.

Ниже представлен пример программирования цикла G76:

Больше информации по этому циклу можно найти в статье G76 – цикл автоматического нарезания резьбы

В случае, если у Вас возникнут вопросы – Вы можете позвонить нам по телефону указанному в контактах и мы с удовольствием Вам поможем!

Источник