Циклы нарезания конической резьбы

В предыдущей статье «Цикл автоматического нарезания резьбы — G76» мы разобрали как запрограммировать проточку внешней резьбы. Но зачастую перед наладчиком встают нестандартные задачи. К примеру:

- Программирование внутренней резьбы

- Программирование многозаходной резьбы

- Программирование конической резьбы

Для вышеперечисленных частных случаев мы подготовили удобные и понятные графические зарисовки, которые помогут вам наглядно разобраться в теме нарезания различных резьб. Но перед этим мы настоятельно рекомендуем изучить содержание прошлой статьи по нарезанию наружной резьбы и только потом приступать к изучению этой.

Программирование внутренней резьбы:

Если Вы читали статью «G90 – цикл продольной черновой обработки», то наверное уже догадались, как цикл G76 для нарезания внешней резьбы превратить в цикл для нарезки внутренней резьбы.

Первое что мы должны отредактировать – это стартовую точку цикла. Если координата стартовой точки цикла будет меньше координаты внутреннего диаметра резьбы, то система ЧПУ FANUC автоматически поймёт, что требуется нарезать внутреннюю резьбу. И во второй строке цикла G76 необходимо поменять значение координаты X. Теперь нам нужно указать внешний диаметр резьбы. Больше ничего не требуется корректировать. Никаких отрицательных значений в параметрах P, Q и R вводиться не должно. Главное правильно подготовить отверстие под резьбу и рассчитать координату нулевой точки.

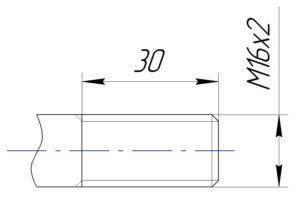

На картинке показан пример программирования внутренней резьбы циклом G76 стойки FANUC резьбы M16х2:

Как Вы уже поняли, всё очень просто. Стоит только помнить, что внутренний резьбовой резец обладает намного меньшей жёсткостью. В следствии этого рекомендуется программировать для него меньшие значения съёмов и назначать более щадящие режимы резания.

Программирование многозаходной резьбы:

Довольно редкий случай, когда требуется запрограммировать многозаходную резьбу, но если вдруг такая необходимость возникла, тогда читайте далее и смотрите графические пояснения.

Для примера возьмём трёхзаходную резьбу M16xPh6xP2. Стандартного цикла для программирования подобной резьбы не существует. Поэтому в данной ситуации мы будем применять несколько циклов нарезания резьбы G76, которые будут смещены друг относительно друга на определённый шаг. В нашем случае шаг смещения траекторий будет равен шагу резьбы. И потребуется 3 цикла, так как резьба трёхзаходная:

В программе мы видим три цикла G76. Перед каждым новым циклом мы сдвигаем инструмент на величину равную расстоянию между витками. Таким образом можно запрограммировать многозаходную резьбу любой сложности.

Программирование конической резьбы:

Особенно часто программирование конической резьбы требуется при производстве трубопроводной арматуры. Кардинальных различий в программировании конической резьбы циклом G76 нет. Необходимо просто во второй строке цикла задать параметр R. Перед нарезанием резьбы требуется проточить заготовку по внешнему конусу резьбы, иначе резьбовой резец будет сломан.

Параметр R определяется следующей формулой: R = (Z + ΔZ) × tg (α°).

На рисунке показан пример программирования конической резьбы. С внутренним диаметром 43,835мм, шагом 2 мм и углом 18°:

Коническую резьбу можно сделать и многозаходной, только это немного сложнее. Почему? Да потому что требуется корректировать параметр R для каждого последующего прохода. Для закрепления изученного материала, попробуйте самостоятельно вывести формулу для поправочного коэффициента R. Успехов в программировании и помните, прежде чем попробовать что-то новое, сначала отработайте программу в тестовом режиме.

Источник

G76 – цикл автоматического нарезания резьбы [9]

Рубрика: “Циклы FANUC понятным языком”

Цикл G76 является стандартным циклом, применяемым на токарных станках с ЧПУ Fanuc. Резьбовое соединение – это вид разъёмного соединения, который очень часто применяется в машиностроении. Около 70% деталей, изготовленных на токарных станках, будут содержать элементы резьбы. Соответственно, операторы ЧПУ работающие со стойкой Fanuc, должны уметь правильно запрограммировать цикл резьбы G76.

Раньше, когда станков с ЧПУ практически не было, нарезать резьбу можно было на токарно-винторезном станке. Во-первых, этот процесс занимал много времени. Во-вторых, нельзя было нарезать резьбу произвольного шага, так как шаг резьбы задавался с помощью коробки подач. В настоящее время цикл ЧПУ G76, применяемый для нарезки резьбы на токарных станках с ЧПУ, существенно облегчил эту задачу.

Предлагаем Вам разобрать на примере, как правильно запрограммировать цикл G76. Fanuc поддерживает огромное количество циклов, в данной статье мы разберем только один из них. Описание всех остальных токарных циклов Вы сможете найти в статье стандартные токарные циклы Fanuc.

Давайте посмотрим, как запрограммировать резьбу M16х2. По стандартам ЕСКД данная запись гласит, что нам нужна метрическая резьба с внешним диаметром 16 мм и шагом 2 мм.

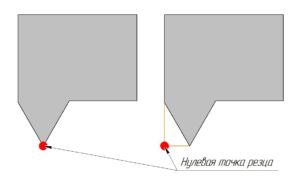

Выбор нулевой точки резца

Для начала нам нужно выбрать подходящий резьбовой резец. Основным параметром резьбовой пластины будет её угол при вершине. В нашем случае угол пластины должен быть 60° (т.к. резьба метрическая). Вы должны убедиться, что оправка резца по своим габаритам позволяет выполнить данную операцию. Это очень важно, так как при запуске цикла в автоматическом режиме во время реза не будет работать кнопка «CYCLE STOP». Если вы нажмёте кнопку «CYCLE STOP», то станок остановится только после возвращения резца в стартовую точку цикла. Соответственно, остановить станок получится только кнопкой «emergency stop» или «RESET».

Затем нам необходимо привязать нулевую точку резца. Мы можем привязывать ноль к кончику резца или к боковой поверхности. Если Вы планируете нарезать резьбу на прутке, то Вам подойдёт первый вариант. Однако, если резьба будет заканчиваться уступом (например, шляпкой болта), то предпочтительнее второй вариант.

Затем нам необходимо привязать нулевую точку резца. Мы можем привязывать ноль к кончику резца или к боковой поверхности. Если Вы планируете нарезать резьбу на прутке, то Вам подойдёт первый вариант. Однако, если резьба будет заканчиваться уступом (например, шляпкой болта), то предпочтительнее второй вариант.

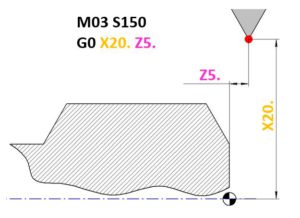

Выбор стартовой точки цикла G76

Теперь мы можем перейти непосредственно к программированию. Цикл нарезания резьбы G76 программируется с помощью 2-х строк. А также, перед включением цикла необходимо переместить инструмент в стартовую точку цикла. Стартовую точку цикла следует указывать на безопасном расстоянии от заготовки, чтобы стружка могла спокойно выводиться из зоны резания.

G76 – описание цикла (первая строка)

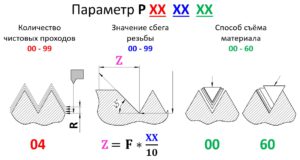

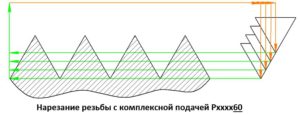

Теперь разберёмся с первой строкой цикла. Первый параметр в ней комплексный и определяет сразу 3 параметра: количество чистовых проходов, величину сбега резьбы и способ съёма материала. Задаётся буквой Р и далее следует три двузначных числа, которые должны быть написаны слитно.

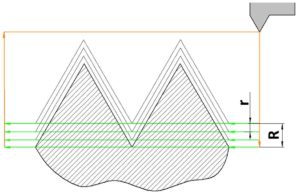

- Количество чистовых проходов как правило составляет от «01» до «03» и подбирается опытным путем. При этом следует помнить, что припуск на чистовой проход R разделится на такое количество чистовых проходов, которое мы укажем.

R = r * N

- R – размер припуска на чистовые проходы;

- r – величина одного чистового прохода;

- N – количество чистовых проходов.

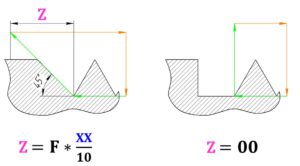

- Величину сбега резьбы необходимо указывать для более плавного выхода резца из материала. Если на детали предусмотрена выточка под выход резьбы, то значение этого параметра принимается равным «00».

Параметр может принимать любые целые значения в интервале от «00» до «99». Длинна самого сбега рассчитывается по вышеуказанной формуле.

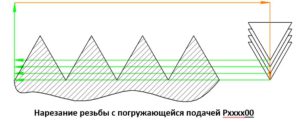

- Способ съёма материала бывает с прямым врезанием и боковым врезанием. Прямое врезание лучше применять на резьбовых резцах, обладающих низкой боковой жёсткостью. Оно обеспечивает распределённую нагрузку на резец.

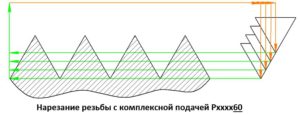

Но если требуется нарезать резьбу большой глубины, то правильнее применять боковое врезание. Благодаря этому снижается площадь контакта кромки резца с заготовкой. Если на поверхности резьбы образуется дробление, то применение бокового врезания может помочь в этой ситуации. Данный параметр может принимать значения от «00» до «99», в зависимости от угла нарезаемой резьбы. Для метрической резьбы не более «60»

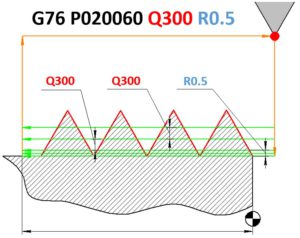

Ещё два параметра, прописываемых в первой строке цикла, отмечены на следующем рисунке:

- Q – величина съёма материала при проходах, которые следуют за первым проходом. Задаётся в микрометрах.

- R – значение припуска на чистовые проходы. Задаётся в миллиметрах.

G76 – описание цикла (вторая строка)

Во второй строке цикла параметров больше чем в первой. Обратите внимание, что программисты компании Fanuc разработали цикл нарезания резьбы G76 таким образом, что в двух строках используются параметры, имеющие одинаковые буквенные обозначения. Так что будьте очень внимательны!

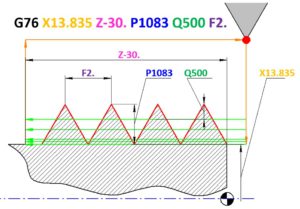

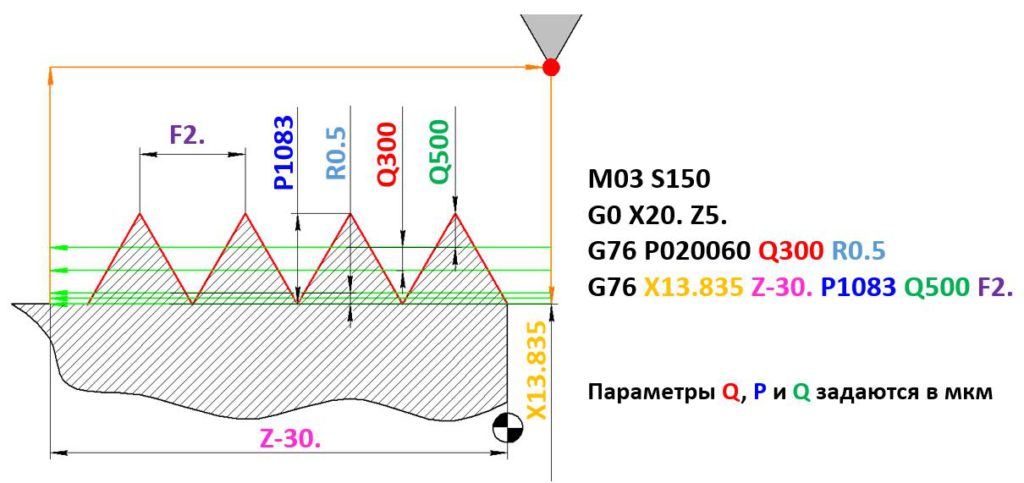

Графическое описание токарного цикла G76:

- P – это высота профиля резьбы. Этот параметр рассчитывается по формуле:

P = F * α = 2 * 0,542 = 1,083

- F – шаг резьбы;

- α – коэффициент, зависящий от угла резьбы. Для метрической резьбы α = 0,542.

Полученное значение умножаем на 1000, поскольку параметр Р задаётся в микрометрах и для нашего примера получаем P = 1083.

- X – это внутренний диаметр резьбы. Его можно рассчитать по формуле:

X = D – 2P = 16 – 2 *1,083 = 13,835

- D – это внешний диаметр резьбы. В нашем примере он равен 16 мм.

- Z – это длина резьбы. Не забывайте, что этот параметр указывается в абсолютной системе координат, то есть со знаком «минус». В нашем примере Z = -30.

- Q – это величина съёма при первом проходе. Из-за того, что при первом проходе нагрузка на резец минимальная, то первый проход можно делать чуть большим, чем последующие. Выберем значение Q равным 0,5 миллиметров. Так как этот параметр задаётся в микрометрах, то Q = 500.

- F – это шаг резьбы. По факту этот параметр обозначает подачу, но так как на токарном станке мы задаём подачу в мм/оборот, то подача будет равна шагу резьбы. Для нашего примера F = 2.

В конечном итоге цикл G76 (цикл нарезки резьбы) для нашего примера будет выглядеть следующим образом:

На этом описание токарного цикла G76 подошло к концу. В следующей статье мы рассмотрим нюансы нарезания внутренней, левой, многозаходной и конической резьбы. Переходите по ссылке и изучайте: “Цикл резьбы G76 (внутренняя, многозаходная, конусная резьба)“

Источник

Циклы нарезания резьбы позволяют сформировать последовательность (один или несколько) проходов, необходимых для получения резьбы с заданными параметрами.

Участок поверхности детали, на котором должна быть нарезана резьба определяется заданным геометрическим контуром. Контур определяет диаметр впадин резьбы, т.е. внутренний диаметр для наружной резьбы и наружный диаметр для внутренней резьбы. Второй диаметр резьбы считается через параметр <Глубина резьбы> . То, какая резьба будет нарезана – внутренняя или наружная – задается стороной обработки контура (перпендикулярная стрелочка возле начала контура). Направление резьбы – правая или левая – зависит от заданного направления обработки контура (параллельная стрелочка возле начала контура), а также от направления вращения шпинделя. Участки подхода и отхода контура позволяют задать удлинение или фаску для выхода инструмента.

Имеется графическая визуализация формируемого резьбового профиля. Она появляется на экране сразу после добавления одного из резьбовых циклов. Прямо на экране отображаются и могут быть отредактированы такие размеры как наружный и внутренний диаметры, глубина профиля, шаг резьбы, углы профиля и угол конусности.

При нажатии мышью на всплывающее меню с именем резьбы на экране появляется панель со списком резьб из которой вы можете выбрать наиболее подходящую стандартную либо свою собственную резьбу. Этот список резьб может быть отредактирован здесь же интуитивно понятным способом. Смотрите всплывающие подсказки над каждым из элементов панели.

В окне свойств элемента рабочего задания имеются следующие параметры.

Профиль резьбы в значительной степени определяется формой инструмента, а также параметрами из группы < Форма резьбы >.

Шаг резьбы может быть задан в двух разных единицах. В первом случае, шаг задается как расстояние между двумя одноименными точками профиля, расположенными на соседних витках. Во втором случае шаг определяется обратной величиной – количеством витков, приходящихся на единицу длины.

В поле <Глубина> задается высота профиля резьбы, т.е. разность между наружным и внутренним диаметрами. Эта величина должна всегда иметь положительное значение, которое автоматически откладывается в нужном направлении. Направление зависит от параметра <Сторона обработки> контура.

Параметры <Угол профиля> и <Боковой угол> определяют угол под которым инструмент будет врезаться на каждом новом проходе, если задан способ врезания <Гранью> или <Попеременно гранями> .

| Угол профиля (между кромками впадины) | Боковой угол (между вертикалью и одной из кромок впадины) |

|

Операция позволяет нарезать многозаходные резьбы. Для этого имеются параметры <Количество заходов> и <Начальный угол шпинделя> . Разные типы циклов по разному используют параметр <Количество заходов> . При использовании типа цикла ISO G76, количество заходов передается параметром внутрь цикла. Однако данный цикл не во всех стойках ЧПУ имеет соответствующий параметр. В подобных случаях нарезание многозаходной резьбы можно производить путем повторного задания такого же цикла, но с другим значением параметра <Начальный угол шпинделя> . Другим вариантом может служить использование типа цикла ISO G92 или развернутого формата ISO G32/G33. В этом случае операция сразу генерирует нужное количество проходов с разными начальными углами шпинделя.

Параметры в группе <Последовательность> определяют количество проходов и способ врезания инструмента на каждый следующий проход.

Выпадающий список <Способ врезания> определяет способ врезания инструмента при переходе к следующему слою. Возможны следующие типы стратегий:

- < Радиально >. Направление врезания перпендикулярно оси вращения.

- < Гранью >. Врезание производится вдоль одной из боковых граней выступа.

- < Переменно гранями >. Врезание производится поочередно вдоль двух боковых граней выступа.

- < Под углом >. Устанавливается произвольный угол врезания в параметре с именем <Угол> .

Обычно для получения качественной поверхности и снижения нагрузки на инструмент резьба нарезается в несколько проходов.

Задать число проходов можно, указав непосредственно их количество, либо указав глубину первого реза. В последнем случае количество ходов рассчитывается автоматически по общей глубине профиля резьбы.

При равенстве глубин резания на разных слоях врезание к следующему слою обычно приводит к увеличению площади снимаемого инструментом материала и, соответственно, изменению нагрузки на инструмент. Для сохранения постоянства нагрузки, можно производить расчет глубины резания исходя из условия сохранения площади срезаемого инструментом материала постоянным. Регулируется способ определения глубин резания полем < Определение глубины >, которое может принимать два значения: равная глубина и равная площадь.

Врезание обеспечивающее равную площадь резания | Врезание при равной глубине резания |

Если указан тип врезания <Равная площадь> , то на каждом следующем уровне глубина резания уменьшается. Для достижения требуемой глубины резьбы за приемлемое количество проходов можно задать параметр <Минимальная глубина прохода> . Тогда если рассчитываемое по формуле значение глубины становится меньше данной величины, то используется указанное значение.

Для обеспечения чистоты поверхности последний проход выполняют с очень небольшим припуском и затем производят выглаживания по готовому профилю несколько раз уже без припуска. Параметр <Глубина чистового прохода> определяет припуск на чистовой проход, а параметр <Количество чистовых проходов> задает количество выглаживаний с учетом чистового прохода.

Траектория для нарезания резьбы может выводиться в различных форматах. Рассмотрим каждый из них отдельно.

Цикл многопроходного нарезания резьбы (ISO G76) позволяет одним кадром управляющей программы задать все параметры, необходимые станку для нарезания резьбы. При этом т требуемая глубина резьбы достигается автоматически выполнением нескольких проходов. Среди параметров цикла имеются такие как координаты начальной и конечной точек резьбы, угол конуса (для конических резьб), размер фаски под выход инструмента, углы профиля, глубина резьбы, количество проходов, стратегия врезания и др. За подробной информацией обращайтесь к документации стойки ЧПУ.

Пример УП:

G01 X70 Z5.0 F1.0 M08 (Подвод в начальную точку цикла)G76 P010060 G76 X57.4 Z-24.0 P1.3 Q0.35 F2.0 (Вызов цикла многопроходного нарезания резьбы G76) G00 X200.0 Z150.0 M09 (Отвод инструмента)

Цикл точения резьбы за один проход ISO G92 (в разных стойках может иметь обозначения G92, G78, G21 и др.) генерирует замкнутую последовательность ходов для одного прохода нарезания резьбы. Схема выполнения показана на рисунке ниже. Перед вызовом цикла инструмент находится в точке Start. Цикл вызывается одним кадром управляющей программы, в котором указывается конечная точка резьбы, шаг, размер конусности, фаски и др. В результате выполнения этого кадра инструмент из точки Start опустится в точку TSP, произведет нарезание резьбы до точки TEP и вернется в точку Start. Т.к. нарезание резьб обычно выполняют за несколько проходов, управляющая программа часто состоит из нескольких вызовов цикла с разным значением диаметра резьбы.

Пример УП:

X60.0 Z20.0 M08 G01 Z10.0 F1.0 (Подход к точке Start)G92 X29.4 Z-52.0 F2.0 (Вызов цикла одного прохода нарезания резьбы)X28.9 (Модальный вызов цикла G92 с другим значением диаметра)X28.5 (Модальный вызов цикла G92 с другим значением диаметра) X28.1 (Модальный вызов цикла G92 с другим значением диаметра)X27.8 (Модальный вызов цикла G92 с другим значением диаметра)X27.56 (Модальный вызов цикла G92 с другим значением диаметра)X27.36 (Модальный вызов цикла G92 с другим значением диаметра)X27.26 (Модальный вызов цикла G92 с другим значением диаметра)G00 X200.0Z150.0M09 (Отвод инструмента)

Развернутое нарезание резьбы производится с использованием команды ISO G32/G33 (в разных стойках ЧПУ может иметь различное обозначение). Выполнение данной команды активирует режим непрерывного нарезания цилиндрической или конической резьбы с постоянным шагом. В этом режиме включается синхронизация между перемещением инструмента и вращением шпинделя. Все последующие перемещения инструмента до ближайшей команды переключения интерполяции или режима ускоренных перемещений будут совершаться в данном режиме нарезания резьбы. Если инструмент совершает перемещение параллельно оси вращения шпинделя, то формируется цилиндрическая резьба. Если инструмент перемещается одновременно вдоль оси и перпендикулярно оси вращения получается участок конической резьбы. Возможно и нарезание специальной торцевой резьбы, когда инструмент совершает перемещения только перпендикулярно оси вращения шпинделя. В этом случае на торце формируется канавка в форме спирали Архимеда.

Команда G32/G33 не генерирует никаких перемещений, поэтому все перемещения резания инструмента, а также подводы, отводы и переходы к следующему проходу должны программироваться в управляющей программе явно.

Пример УП:

G00 X60.0 Z10.0 M08 (Подвод инструмента в точку Start) G00 X29.4 (Подвод к началу прохода 1)G32 Z-52.0 F2.0 (Резание в режиме синхронизации со шпинделем)G00 X60.0 (Возврат в точку Start)Z10.0 X28.9 (Подвод к началу прохода 2)G32 Z-52.0 (Резание в режиме синхронизации со шпинделем)G00 X60.0 (Возврат в точку Start)Z10.0 X28.5 (Подвод к началу прохода 3)G32 Z-52.0 (Резание в режиме синхронизации со шпинделем)G00 X60.0 (Возврат в точку Start)Z10.0 X28.1 (Подвод к началу прохода 4)G32 Z-52.0 (Резание в режиме синхронизации со шпинделем)G00 X60.0 (Возврат в точку Start)Z10.0 X27.8 (Подвод к началу прохода 5)G32 Z-52.0 (Резание в режиме синхронизации со шпинделем)G00 X60.0 (Возврат в точку Start)Z10.0 X27.56 (Подвод к началу прохода 6) G32 Z-52.0 (Резание в режиме синхронизации со шпинделем)G00 X60.0 (Возврат в точку Start)Z10.0 X27.36 (Подвод к началу прохода 7)G32 Z-52.0 (Резание в режиме синхронизации со шпинделем)G00 X60.0 (Возврат в точку Start)Z10.0 X27.26 (Подвод к началу прохода 8)G32 Z-52.0 (Резание в режиме синхронизации со шпинделем)G00 X60.0 (Возврат в точку Start)Z10.0X200.0 Z150.0 M09 (Отвод инструмента)

Сопутствующие ссылки:

Обработка на токарных станках

Рабочее задание токарных операций

Параметры элемента рабочего задания

Методы редактирования контура

Типы элементов рабочего задания (циклы)

Источник