Циклы напряжений и их характеристики

Различают следующие основные циклы напряжений:

симметричный знакопеременный – наибольшее и наименьшее напряжения противоположны по знаку и одинаковы по числовому значению (рис. 161, I, а);

асимметричный знакопеременный – наибольшее и наименьшее напряжения противоположны по знаку и неодинаковы по числовому значению (I, б);

отнулевой (пульсирующий) – напряжения изменяются от нуля до максимума (I, в);

знакопостоянный – наибольшее и наименьшее напряжения одинаковы по знаку (I, г);

сложные – разнообразные сочетания перечисленных выше циклов (I, д).

Основные характеристики циклов:

период цикла – продолжительность одного цикла;

частота циклов – число циклов в единицу времени (величина обратная периоду цикла).

σmax – наибольшее по алгебраическому значению напряжение цикла (растягивающие напряжения считаются положительными, сжимающие – отрицательными);

σmin – наименьшее по алгебраическому значению напряжение цикла;

σm = 0,5 (σmах + σmin) – среднее напряжение цикла;

σa = 0,5(σmах – σmin) – амплитуда напряжений цикла (величину 2σa называют размахом напряжений цикла);

r = σmin/σmах – коэффициент асимметрии цикла напряжений.

Напряжения цикла берут с их знаком.

Значения r для различных циклов приведены на рис. 161, II (верхняя шкала). При симметричных циклах г = -1; отнулевых r = 0; асимметричных знакопеременных 0 > r > -1; знакопостоянных 0 < г < 1.

Пределы выносливости для симметричных циклов обозначают индексом «-1» (например, σ-1; τ-1), для отнулевых – индексом «0» (например, σ0; τ0).

В качестве характеристики цикла можно применять коэффициент амплитуды, представляющий собой отношение амплитуды напряжений σa = 0,5(σmах – σmin) к максимальному напряжению цикла σmах:

Величина а колеблется от 1 (симметричные циклы) до 0 (статическая нагрузка) и имеет постоянный знак для всех циклов (рис. 161, III, жирная линия). Пределы выносливости обозначают соответствующим буквенным символом с цифровым индексом а (например, σ1; σ0,5; σ0,25 – пределы выносливости соответственно для симметричного, отнулевого и знакопостоянного цикла с а = 0,25).

Наиболее распространен способ определения предела выносливости при циклическом симметричном изгибе по Велеру. Консольный или двухопорный образец, вращающийся вокруг собственной оси с постоянной частотой, нагружают постоянной по направлению силой. За каждый оборот все точки поверхности образца в опасном сечении один раз проходят через зону максимального напряжения растяжения и один раз – через зону максимального напряжения сжатия, проделывая полный цикл знакопеременного симметричного изгиба. Частота циклов равна частоте вращения образца в единицу времени; суммарное число оборотов до разрушения равно разрушающему числу циклов. Такой вид изгибного нагружения (круговой изгиб) свойствен многим машиностроительным деталям (например, валам зубчатых колес, ременных и цепных передач).

Условия работы материала при этом виде нагружения существенно отличаются от другого часто встречающегося вида нагружения – плоского изгиба (нагружение неподвижной детали симметричной циклически изменяющейся нагрузкой постоянного направления). В последнем случае усталостному нагружению подвергаются только две диаметрально противоположные зоны, расположенные в плоскости действия изгибающего момента. При круговом же изгибе последовательно нагружаются все периферийные зоны сечения. Здесь напряжения растяжения-сжатия, перемещаясь по периферии образца серповидно-охватывающим движением, затрагивают всю периферию образца. Каждая точка поверхности образца в опасном сечении, помимо максимальных напряжений, возникающих при переходе ее через плоскость изгибающего момента, дополнительно подвергается действию последовательно подходящих и уходящих напряжении при вращении образца.

Кроме того, при круговом изгибе напряжения, перекрывая всю периферию сечения образца, находят в нем наиболее слабые точки, становящиеся источником усталостных трещин, тогда как на неподвижном образце слабые точки не обязательно находятся в плоскости действия изгибающего момента.

С другой стороны, при круговом изгибе участки материала, выходя из нагруженных зон, подвергаются периодическому тепловому отдыху. При плоском изгибе нагруженные участки работают непрерывно.

Совершенно различны условия работы образцов с концентраторами типа шпоночных канавок и поперечных отверстий. При плоском изгибе концентратор, расположенный в плоскости изгиба, постоянно находится в зоне изгиба, попеременно подвергаясь напряжениям растяжения и сжатия и испытывая один раз за цикл тепловой отдых. При круговом изгибе концентратор периодически выходит из зоны изгиба, дважды за цикл (во время пересечения нейтральной оси), испытывая тепловой отдых.

Источник

В подавляющем большинстве случаев напряжение изменяется периодически (рис. 10.1). Совокупность всех значений напряжений в течении одного периода называется циклом напряжений.

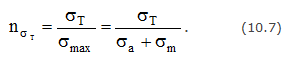

Характеристиками циклов напряжений являются:

- максимальное напряжение цикла – σmax;

- минимальное напряжение цикла – σmin;

- среднее напряжение цикла –

σm=(σmax + σmin)/2;

- амплитуда цикла –

σa=(σmax – σmin)/2;

- Коэффициент асимметрии цикла –

r= σmin / σmax.

Циклы, имеющие одинаковые коэффициенты асимметрии цикла, называются подобными.

Рис. 10.1

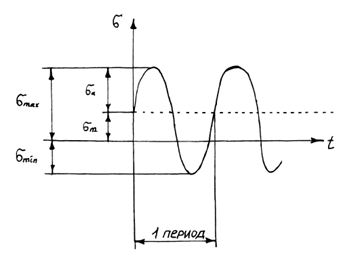

Наиболее распространенными являются:

Рис. 10.2

- Симметричный цикл (рис. 10.2,а), в котором

σa = σmax = -σmin.

При этом σm=0, r=-1.

- Отнулевой (пульсирующий) цикл (рис. 10.2,б). Для этого случая

σmax=σ, σmin=0, σm=σa=σ/2, r=0.

- Статическое напряжение иногда называют постоянным циклом (рис. 10.2,в), в нем

σa=0, σmax=σmin=σm=σ, r=+1.

Любой асимметричный цикл можно представить как сумму симметричного цикла и постоянного напряжения.

В случае действительных переменных касательных напряжений остаются в силе все термины и соотношения, с заменой σ на τ.

Для оценки прочности материала при переменных напряжениях используется определяемая опытным путем характеристика – предел выносливости σr, который представляет собой наибольшее в алгебраическом смысле напряжение цикла, при котором образец выдерживает не разрушаясь неограниченно большое число циклов.

Практически установлено, что если стальной образец выдержал некоторое базовое число циклов NБ , и не разрушился, то он не разрушится и при любом другом большем числе циклов. Для стали и чугуна принимают NБ=107.

Для цветных металлов и сплавов пользуются лишь понятием предела ограниченной выносливости при NБ=108, т.к. они при очень большом числе циклов могут разрушиться и при небольших напряжениях.

На величину предела выносливости σr влияют различные факторы:

1) Асимметрия цикла.

Минимальное значение имеет предел выносливости при симметричном цикле (r = – 1). Он в несколько раз меньше предела прочности, например, для углеродистой стали

σ-1 ≈ 0,43σв,

для легированной стали

σ-1 ≈ 0,35σв+120 МПа,

для серого чугуна

σ-1 ≈ 0,45σв.

2) Вид деформации.

При растяжении-сжатии предел выносливости

σ-1р = (0,7-0,8)σ-1.

При кручении – τ-1 ≈ 0,58σ-1.

3) Концентрация напряжений.

Снижение предела выносливости за счет наличия концентраторов напряжений (выточек, отверстий, шпоночных канавок, резких переходов от одних размеров детали к другим и др.) учитывается действительным коэффициентом концентрации напряжений кσ (кτ) > 1.

В неответственных расчетах и при отсутствии данных величину к можно определять по следующим эмпирическим соотношениям:

- при отсутствии острых концентраторов для детали с чисто обработанной поверхностью

- при наличии острых концентраторов напряжений

В приведенных соотношениях σв выражена в МПа. Эти формулы годятся для сталей с σв от 400 до 1300 МПа, и при их использовании не следует отдельно учитывать влияние качества поверхности детали.

4) Качество обработки поверхности учитывается при помощи коэффициента β >1, значение которого для различного качества обработки поверхности приводится в таблицах и графиках.

5) Абсолютные размеры детали учитываются при помощи так называемого масштабного фактора αм>1. Значение αм для различных материалов в зависимости от диаметра детали определяются из специальных графиков. Приближенно величины масштабного фактора для валов может быть вычислена по эмпирической зависимости

αм=1,2+0,1(d-3), (10.3)

где d – диаметр вала в сантиметрах.

Совместное влияние концентрации напряжений, качества обработки поверхности и размеров детали оценивается коэффициентом

кσ = кσ · β · αм. (10.4)

Расчет на прочность при переменных напряжениях (расчет на выносливость) на практике обычно выполняется как проверочный. Условие прочности принято записывать в виде

n ≥ [n], (10.5)

где [n]=1,4-3,0 – нормативный коэффициент запаса усталостной прочности детали при данном цикле напряжений.

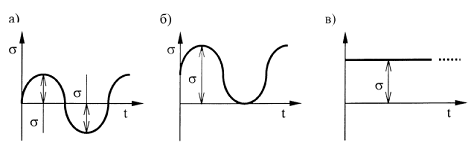

Коэффициент запаса прочности по нормальным напряжениям определяется по формуле

Здесь ψ – коэффициент, учитывающий влияние асимметрии цикла на предел выносливости. В случае, когда известна величина предела выносливости при пульсирующем цикле σ0

ψ=(2σ-1 – σ0)/σ0.

При отсутствии значений σ0 (τ0) можно принимать

ψ=σ-1/s,

где s = 1400 МПа – для углеродистых и низколегированных сталей; s = 2000 МПа – для легированных сталей.

Наряду с коэффициентом запаса по усталостному разрушению должен быть определен коэффициент запаса по текучести

В качестве расчетного следует принять меньший из коэффициентов nσ и nσT.

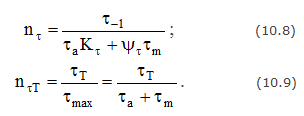

Аналогично вычисляют и коэффициенты запаса по касательным напряжениям:

Для плоского напряженного состояния, когда действуют нормальные и касательные напряжения, коэффициент запаса определяется по эмпирической формуле

Примеры решения задач >

Напряжения в тонкостенных оболочках >

Источник

Цикл напряжений. Характеристики цикла. Виды циклов напряжений

2015-05-30

3146

Детали многих машин и конструкций при эксплуатации подвергаются действию сил, периодически изменяющихся во времени.

Переменные по величине и направлению внешние силы, моменты и нагрузки, значения которых повторяются через один и тот же определенный промежуток времени, называются повторно-переменными нагрузками. Напряжения в поперечных сечениях стержня от действия повторно-переменных нагрузок называются повторно-переменными напряжениями. Промежуток времени, за который происходит точное повторение напряжений, называется периодом.

Совокупность последовательных значений напряжений за один период изменения называется циклом напряжений. Поэтому, в литературе часто наряду с названием «повторно-переменные напряжения» употребляется название «напряжения, циклически изменяющиеся во времени».

Явление разрушения материала в результате действия повторно-переменных нагрузок называется усталостью.

Способность материала сопротивляться разрушению при действии повторно-переменных нагрузок называется выносливостью.

Введем величины, характеризующие циклы напряжений: (рис. 15)

1.Наибольшее (в алгебраическом смысле) напряжение цикла называется максимальным и обозначается σmax, а наименьшее – минимальным напряжением σmin.

2. Алгебраическая полусумма максимального и минимального напряжений цикла называется средним напряжением и обозначается σm

3.Алгебраическая полуразность максимального и минимального напряжений называется амплитудой цикла

(среднее напряжение цикла может быть как положительным, так и отрицательным, амплитуда цикла всегда положительна)

4. Отношение минимального напряжения цикла к максимальному напряжению называется коэффициентом ассиметрии цикла

Rσ= Циклы с одинаковым коэффициентом асимметрии называются подобными.

При заданных σm и σa можно определить максимальное, минимальное напряжения и коэффициент ассиметрии цикла.0

В случае цикла касательных напряжений соответствующие характеристики обозначаются τmax’ τmin’ τm’ τa’ Rτ.

В зависимости от величины Rσ циклы делятся на симметричные и асимметричные, знакопостоянные и знакопеременные:

1. симметричный цикл Rσ= -1σ σmax=σa

2. асимметричный цикл σ σmax

2а. Знакопостоянный

R>0σаσm

2б. знакопеременный σσmaxR

Источник

Переменные напряжения. Циклы переменных напряжений.

Переменные напряжения возникают в элементах конструкций под действием нагрузок, переменных по величине или направлению.

Усталость-явление понижения прочности детали под действием переменных напряжений

Совокупность всех последовательных значений переменных напряжений за один период процесса их изменения называется циклом.

1) Наибольшее напряжение σmax , τmax

2) Наименьшее напряжение σmin , τmin

3) Среднее напряжение

4) Амплитуда цикла

5) Коэффициент асимметрии цикла

Если , то цикл называется симметричным

Если , то цикл называется асимметричным

Если σmin=0 или τmin=0 , то цикл называется пульсирующим.

Кривая усталости и диаграмма предельных амплитуд напряжений.

Число циклов ограничено базовым числом циклов Nδ

σR (при Nδ) – предел выносливости.

Диаграмма предельных амплитуд

Цикл в точке К является для заданного R предельным

Для заданного цикла

Определение коэффициента запаса прочности

Основные факторы, влияющие на предел выносливости.

1) Влияние концентрации напряжений

Снижение предела выносливости за счет резких изменений формы детали, отверстий, выточек и т.п. учитываются эффективным коэффициентом концентрации напряжений Кσ и Кτ

, где σ-1 , τ-1-пределы выносливости образца без концентрации напряжений; σ-1к , τ-1к-предел выносливости образца с концентрацией напряжений

, где и – теоретические коэффициенты концентрации; q-коэффициент чувствительности материала.

2) Влияние абсолютных размеров детали

Снижение предела выносливости с ростом абсолютных размеров детали называется масштабным коэффициентом

, где и – пределы выносливости образца диаметром d; – пределы выносливости образца диаметром 7-10 мм.

3)Влияние состояния поверхности детали. Усталостные принципы начинаются от поверхности детали.

Коэффициент качества поверхности , где , – предел выносливости для образцов, имеющих данную обработку поверхности; , – предел выносливости полированного образца

4)Общий коэффициент снижения предела выносливости

Расчеты на прочность конструкций при переменных напряжениях.

Предел выносливости детали при симметричном цикле

Коэффициент запаса прочности по усталости:

Теории прочности.

Предположение о равнопрочности разнотипных напряженных состояний называется теорией прочности.

– одноосное напряженное состояние, равнопрочное данному

Теории прочности, объясняющие возникновение опасного состояния разрушением называются теориями хрупкого разрушения, а объясняющие его возникновение появлением недопустимых пластических деформаций – теориями пластичности.

Теории хрупкого разрушения:

1) Теория наибольших нормальных напряжений

Напряженные состояния равнопрочны по хрупкому разрушению если у них равны наибольшее растягивающие напряжения.

2) Теория наибольших растягивающих деформаций.

Напряженные состояния равнопрочны по хрупкому разрушению если у них равны наибольшие растягивающие деформации.

3)Теория наибольших касательных напряжений

Напряженные состояния равнопрочны, если у них равны наибольшие касательные напряжения

Для плоского напряженного состояния с учетом главных напряжений:

4)Теория удельной потенциальной энергии формоизменения

Напряженные состояния равнопрочны по появлению недопустимых пластических деформаций, если у них равны удельные потенциальные энергии изменения формы

Удельная потенциальная энергия изменения формы

5)Теория прочности Мора

Напряженные состояния равнопрочны если при одновременном пропрорциональном увеличении главных напряжений в одно и то же число раз их определяющие окружности коснутся предельной огибающей.

Источник

1 Понятие о циклических напряжениях. Параметры и выды циклов напряжений

К динамическим нагрузкам, несмотря на отсутствие значительных инерционных сил, можно отнести периодические многократно повторяющиеся (циклические) нагрузки, действующие на элементы конструкции. Такого рода нагружения характерны для большинства машиностроительных конструкций, таких, как оси, валы, штоки, пружины, шатуны и т.д.

Прочность материалов при повторно-переменном нагружении во многом зависит от характера изменения напряжений во времени.

Периодическая нагрузка – переменная нагрузка с установившимся во времени характером изменения, значения которой повторяются через определенный промежуток (период) времени.

Цикл напряжений – совокупность всех значений переменных напряжений за время одного периода изменения нагрузки.

Обычно цикл напряжений характеризуется двумя основными параметрами цикла:

и- максимальным и минимальным напряжениями цикла.

Среднее напряжение цикла

.

Амплитудное напряжение цикла

.

Коэффициент асимметрии цикла напряжений

.

В зависимости от величины перечисленных характеристик циклы напряжений могут быть подразделены на следующие основные виды:

Симметричный цикл – максимальное и минимальное напряжения равны по абсолютной величине и противоположны по знаку

,R = -1.

Асимметричный цикл – максимальное и минимальное напряжения не равны по абсолютной величине

, при этом асимметричный цикл может быть знакопеременным или знакопостоянным.

Знакопеременный цикл – максимальное и минимальное напряжения не равны по абсолютной величине и противоположны по знаку

,,.

Знакопостоянный цикл – максимальное и минимальное напряжения не равны по абсолютной величине и имеют одинаковый знак

,,.

Отнулевой (пульсирующий) цикл – максимальное или минимальное напряжения равны нулю

или,или.

2 Явление усталости. Кривая усталости. Предел выносливости

Как показывает практика, нагрузки, циклически изменяющиеся во времени по величине или по величине и по знаку, могут привести к разрушению конструкции при напряжениях, существенно меньших, чем предел текучести (или предел прочности). Такое разрушение принято называть «усталостным». Материал как бы «устает» под действием многократных периодических нагрузок.

Усталостное разрушение – разрушение материала под действием повторно-переменных напряжений.

Усталость материала – постепенное накопление повреждений в материале под действием переменных напряжений, приводящих к образованию трещин в материале и разрушению.

Выносливость – способность материала сопротивляться усталостному разрушению.

Физические причины усталостного разрушения материалов достаточно сложны и еще не до конца изучены. Одной из основных причин усталостного разрушения принято считать образование и развитие трещин.

Механизм усталостного разрушения во многом связан с неоднородностью реальной структуры материалов (различие размеров, очертаний, ориентации соседних зерен металла; наличие различных включений – шлаков, примесей; дефекты кристаллической решетки, дефекты поверхности материала – царапины, коррозия и т. д.). В связи с указанной неоднородностью при переменных напряжениях на границах отдельных включений и вблизи микроскопических пустот и различных дефектов возникает концентрация напряжений, которая приводит к микропластическим деформациям сдвига некоторых зерен металла, при этом на поверхности зерен могут появляться полосы скольжения, и накоплению сдвигов, которое на некоторых материалах проявляется в виде микроскопических бугорков и впадинок – экструзий и интрузий. Затем происходит развитие сдвигов в микротрещины, их рост и слияние; на последнем этапе появляется одна или несколько макротрещин, которая достаточно интенсивно развивается (растет). Края трещины под действием переменной нагрузки притираются друг об друга, и поэтому зона роста трещины отличается гладкой (полированной) поверхностью. По мере роста трещины поперечное сечение детали все больше ослабляется, и, наконец, происходит внезапное хрупкое разрушение детали, при этом зона хрупкого долома имеет грубозернистую кристаллическую структуру, как при хрупком разрушении.

Кривая усталости (кривая Веллера) строится на основании результатов усталостных испытаний при симметричном цикле. Она показывает, что с увеличением числа цикла максимальное напряжение, при котором происходит разрушение материала, значительно уменьшается. При этом для многих материалов, например углеродистой стали, можно установить такое наибольшее напряжение цикла, при котором образец не разрушается после любого числа циклов (горизонтальный участок диаграммы), называемое пределом выносливости (

).

Предел выносливости (усталости) – наибольшее (предельное) напряжение цикла, при котором не происходит усталостного разрушения образца после произвольно большого числа циклов.

Так как испытания нельзя проводить бесконечно большое время, то число циклов ограничивают некоторым пределом, который называют базовым числом циклов. В этом случае, если образец выдерживает базовое число циклов (для черных металлов – N = 10 7 ), то считается, что напряжение в нем не выше предела выносливости.

Кривые усталости для цветных металлов не имеют горизонтальных участков, поэтому для них за базовое число циклов увеличивается до N = 10 8 и устанавливается предел ограниченной выносливости.

В реальных конструкциях подавляющее число деталей работает при ассиметричном нагружении.

Диаграмма предельных напряжений (диаграмма Смита) строится, как минимум, по трем режимам нагружения (по трем точкам), для каждого из которых определяют предел выносливости.

Первый режим (точка 1) – обычный симметричный цикл нагружения (

,,,).

Второй режим (точка 2) – асимметричный цикл нагружения, как правило, отнулевой (

,,,).

Третий режим (точка 3) – простое статическое растяжение (

,).

Полученные точки соединяют плавной линией, ординаты точек которой соответствуют пределам выносливости материала при различных значениях коэффициента асимметрии цикла.

Луч, проходящий под углом

через начало координат диаграммы предельных напряжений, характеризует циклы с одинаковым коэффициентом асимметрииR:

.

Диаграмма предельных амплитуд (диаграмма Хейга) строится в координатах: среднее напряжение цикла – амплитуда цикла (рисунок 7). При этом для ее построения необходимо провести усталостные испытания так же как минимум для трех режимов: 1 – симметричный цикл; 2 – отнулевой цикл; 3 – статическое растяжение.

Соединяя полученные точки плавной кривой, получают график, характеризующий зависимость между значениями предельных амплитуд и значениями предельных средних напряжений в цикле.

Кроме свойств материала, на усталостную прочность оказывают влияние следующие факторы: 1) наличие концентраторов напряжений; 2) масштабный фактор, то есть влияние абсолютных размеров детали (чем больше размеры детали, тем ниже усталостная прочность); 3) качество обработки поверхности (с уменьшением шероховатости поверхности детали растет усталостная прочность); 4) эксплуатационные факторы (температура, коррозия, частота нагружения, радиационное облучение и т.д.); 5) наличие поверхностного слоя, упрочненного различными технологическими методами.

Источник

Источник