Циклы газотурбинных и парогазовых установок

На днях Василий рассказал о статье, в которой подробно и простыми словами описан цикл ПГУ-450. Статья действительно очень легко усваивается. Я же хочу рассказать о теории. Коротко, но по-делу.

Материал я позаимствовал из учебного пособия «Введение в теплоэнергетику». Авторы этого пособия — И. З. Полещук, Н. М. Цирельман. Пособие предлагается студентам УГАТУ (Уфимский государственный авиационный технический университет) для изучения одноименной дисциплины.

Газотурбинная установка (ГТУ) представляет собой тепловой двигатель, в котором химическая энергия топлива преобразуется сначала в теплоту, а затем в механическую энергию на вращающемся валу.

Простейшая ГТУ состоит из компрессора, в котором сжимается атмосферный воздух, камеры сгорания, где в среде этого воздуха сжигается топливо, и турбины, в которой расширяются продукты сгорания. Так как средняя температура газов при расширении существенно выше, чем воздуха при сжатии, мощность, развиваемая турбиной, оказывается больше мощности, необходимой для вращения компрессора. Их разность представляет собой полезную мощность ГТУ.

На рис. 1 показаны схема, термодинамический цикл и тепловой баланс такой установки. Процесс (цикл) работающей таким образом ГТУ называется разомкнутым или открытым. Рабочее тело (воздух, продукты сгорания) постоянно возобновляется — забирается из атмосферы и сбрасывается в нее. КПД ГТУ, как и любого теплового двигателя, представляет собой отношение полезной мощности NГТУ к расходу теплоты, полученной при сжигании топлива:

ηГТУ = NГТУ / QT.

Из баланса энергии следует, что NГТУ = QT — ΣQП, где ΣQП — общее количество отведенной из цикла ГТУ теплоты, равное сумме внешних потерь.

Основную часть потерь теплоты ГТУ простого цикла составляют потери с уходящими газами:

ΔQух ≈ Qух — Qв; ΔQух — Qв ≈ 65…80%.

Доля остальных потерь значительно меньше:

а) потери от недожога в камере сгорания ΔQкс / Qт ≤ 3%;

б) потери из-за утечек рабочего тела ; ΔQут / Qт ≤ 2%;

в) механические потери (эквивалентная им теплота отводится из цикла с маслом, охлаждающим подшипники) ΔNмех / Qт ≤ 1%;

г) потери в электрическом генераторе ΔNэг / Qт ≤ 1…2%;

д) потери теплоты конвекцией или излучением в окружающую среду ΔQокр / Qт ≤ 3%

Теплота, которая отводится из цикла ГТУ с отработавшими газами, может быть частично использована вне цикла ГТУ, в частности, в паросиловом цикле.

Принципиальные схемы парогазовых установок различных типов приведены на рис. 2.

В общем случае КПД ПГУ:

Здесь — Qгту количество теплоты, подведенной к рабочему телу ГТУ;

Qпсу — количество теплоты, подведенной к паровой среде в котле.

Рис. 1. Принцип действия простейшей ГТУ

а — принципиальная схема: 1 — компрессор; 2 — камера сгорания; 3 — турбина; 4 — электрогенератор;

б — термодинамический цикл ГТУ в ТS-диаграмме;

в — баланс энергии.

В простейшей бинарной парогазовой установке по схеме, показанной на рис. 2 а, весь пар вырабатывается в котле-утилизаторе: ηУПГ = 0,6…0,8 (в зависимости, главным образом, от температуры уходящих газов).

При ТГ = 1400…1500 К ηГТУ ≈ 0,35, и тогда КПД бинарной ПГУ может дос-тигать 50-55 %.

Температура отработавших в турбине ГТУ газов высока (400-450оС), следовательно, велики потери теплоты с уходящими газами и КПД газотурбинных электростанций составляет 38 % , т. е. он практически такой же, как КПД современных паротурбинных электростанций.

Газотурбинные установки работают на газовом топливе, которое существенно дешевле мазута. Единичная мощность современных ГТУ достигает 250 МВт, что приближается к мощности паротурбинных установок. К преимуществам ГТУ по сравнению с паротурбинными установками относятся:

- незначительная потребность в охлаждающей воде;

- меньшая масса и меньшие капитальные затраты на единицу мощности;

- возможность быстрого пуска и форсирования нагрузки.

Рис. 2. Принципиальные схемы различных парогазовых установок:

а) б) в)

а — ПГУ с парогенератором утилизационного типа;

б — ПГУ со сбросом газов в топку котла (НПГ);

в — ПГУ на парогазовой смеси;

1 — воздух из атмосферы; 2 — топливо; 3 — отработавшие в турбине газы; 4 — уходящие газы; 5 — вода из сети на охлаждение; 6 — отвод охлаждающей воды; 7 — свежий пар; 8 — питательная вода; 9 – промежуточный перегрев пара; 10 — регенеративные отбросы пара; 11 — пар, поступающий после турбины в камеру сгорания.

К — компрессор; Т — турбина; ПТ — паровая турбина;

ГВ, ГН — газоводяные подогреватели высокого и низкого давления;

ПВД, ПНД — регенеративные подогреватели питательной воды высокого и низкого давления; НПГ, УПГ — низконапорный, утилизационный парогенераторы; КС — камера сгорания.

Объединяя паротурбинную и газотурбинную установки общим технологическим циклом, получают парогазовую установку (ПГУ), КПД который существенно выше, чем КПД отдельно взятых паротурбинной и газотурбинной установок.

КПД парогазовой электростанции на 17-20 % больше, чем обычной паротурбинной электростанции. В варианте простейшей ГТУ с утилизацией тепла уходящих газов коэффициент использования тепла топлива достигает 82-85%.

Источник

В последние годы в теплоэнергетике все чаще применяются парогазовые установки (ПГУ), имеющие более высокую эффективность но сравнению с энергетическими установками, в которых используются только теплосиловые паровые или теплосиловые газовые циклы.

Парогазовые установки представляют собой комбинацию паротурбинной и газотурбинной установок. Термодинамический цикл парогазовой установки является комбинированным циклом и состоит из цикла паротурбинной установки (цикл Ренкина) и цикла газотурбинной установки (цикл Брайтона). По этой причине комбинированный цикл парогазовой установки иногда называют циклом Ренкина — Брайтона. Цикл парогазовой установки можно считать разновидностью бинарного цикла.

В комбинированных циклах парогазовых установок цикл газотурбинной установки занимает область более высоких температур, соответственно цикл Ренкина расположен в области более низких температур. Такое расположение циклов объясняется следующими обстоятельствами:

- 1) максимальная температура газа в современных газотурбинных установках (1300—1500°С) существенно выше максимальной температуры пара в цикле Ренкина (550—600°С) паротурбинных установок;

- 2) тепловую энергию отработанных газов газотурбинных установок, которые имеют температуру 400—600°С, целесообразно использовать в низкотемпературном (паротурбинном) цикле;

- 3) охлаждение рабочего тела в цикле паротурбинной установки осуществляется в изотермическом процессе при температуре, близкой к температуре окружающей среды.

К настоящему времени предложено несколько вариантов схем парогазовых установок. Общей для всех схем является идея использования теплоты отработанных газов газотурбинной установки в цикле паровой турбины. Наиболее эффективны парогазовые установки с котлом-утилизатором. На рис. 8.29 изображены схема парогазовой установки и T—s диаграмма цикла, построенная в предположении о том, что процессы в турбине, компрессоре и насосе протекают необратимо.

Таким образом, комбинированный цикл парогазовой установки — это бинарный цикл, который состоит из цикла газотурбинной установки 1—2— 3—4—5—1 и цикла паротурбинной установки 6—7—7’—8—6. Мощность такой установки равна сумме мощностей газотурбинной и паротурбинной установок.

Рис. 8.29. Схема парогазовой установки и T—s диаграмма ее цикла:

К — компрессор; КС — камера сгорания; ЭГ — электрогенератор; ГГ — газовая турбина; ПТ — паровая турбина; КУ — котел-утилизатор; КН — конденсатор; Н — насос

Анализ цикла парогазовой установки. Термический КПД цикла равен отношению суммарной работы цикла к величине подведенной тепловой энергии. Для расчета КПД парогазовой установки удобно использовать соотношение

где = ^Щ — суммарная мощность, генерируемая и потребляемая агре-

i

гатами ПГУ; Qin — тепловой поток, подводимый к установке.

Рассматриваемая парогазовая установка состоит из двух турбин, которые генерируют мощности WTr и WTu, а также двух агрегатов, потребляющих мощность, — насоса (WH) и компрессора (WK). Таким образом, КПД установки равен

Если пренебречь изменением кинетической и потенциальной энергии, закон сохранения энергии для потока рабочего тела можно представить в виде

где WTexu — техническая работа; с1тс — элемент массы, пересекающий границы системы по к-му каналу; h — удельная энтальпия.

Дифференцируя (8.1) по времени, получим

где Q — тепловой поток; 1Ттехн — мощность, затрачиваемая на совершение технической работы; mYkc — потоки массы, пересекающие границы системы.

Очевидно, что для стационарного потока закон сохранения энергии можно представить в виде

Рассмотрим, как можно использовать соотношение (8.2) для расчета КПД, предполагая, что турбины, компрессор и насос не обмениваются тепловой энергией с окружающей средой.

1. Для турбины соотношение (8.2) примет вид

2. Для компрессора закон сохранения энергии с учетом принятых допущений выглядит так:

- 3. Для насоса

- 4. Наконец, величину теплоты, подведенной к системе, Qjn, можно выразить через изменение энтальпии таким образом:

Таким образом, для того чтобы рассчитать термический КПД парогазовой установки, достаточно знать потоки масс в газотурбинной и паротурбинной установках, а также значения энтальпии рабочего тела в точках 1—8:

В приведенной схеме расчета не использованы параметры газа в точке 5 (выхлопные газы). При проведении термодинамического анализа значение энергии газов на выходе из газовой турбины может быть использовано для расчета отношения потоков массы в газовой турбинной установке (ГТУ) и J ГГУ тп / тг. Поскольку энергия, отдаваемая уходящими газами равна энергии, которая усваивается паром в теплообменнике, справедливо соотношение

откуда

Удельная энтальпия воды при испарении меняется существенно больше, чем энтальпия продуктов сгорания при охлаждении, поэтому (hA – h5 ) / (/% – hs )

Выше рассмотрен самый простой вариант реализации парогазовой установки. Реальные газотурбинные и паротурбинные установки могут иметь различные модификации, за счет которых удается повысить их КПД. В частности, в газотурбинных установках часто применяются промежуточный нагрев, промежуточное охлаждение и регенерация. Поэтому влияние повышения температуры рабочего тела на КПД парогазовой установки зависит от конструктивных особенностей конкретной установки. На рис. 8.30 изображен обобщенный график зависимости КПД парогазовой установки от температуры рабочего тела на входе в турбину газотурбинной установки[1].

Рис. 8.30. Эффективность парогазовой установки как функция температуры

на входе в турбину

Источник

Одним из основных недостатков, присущих поршневым двигателям внутреннего сгорания, является неизбежная неравномерность работы двигателя во времени — в течение цикла температуры и давления в цилиндре резко меняются; для преобразования возвратно-поступательного движения поршня во вращательное неизбежно применение кривошипно-шатунного механизма. Средняя скорость рабочего тела в двигателе невелика. Все эти обстоятельства не позволяют при создании двигателей внутреннего сгорания сосредоточить большую мощность в одном агрегате. От этих недостатков свободен двигатель внутреннего сгорания другого типа — газотурбинная установка (ГТУ). В отличие от поршневого двигателя внутреннего сгорания, в котором процессы происходят последовательно, один за другим, в одном и том же элементе двигателя — цилиндре, в ГТУ процессы происходят в различных элементах этой установки, и, таким образом, в ней нет такой неравномерности условий работы элементов двигателя, как в поршневом двигателе. В ГТУ средняя скорость рабочего тела значительно выше, чем в поршневых двигателях. Все это позволяет сосредоточить в сравнительно небольших по размеру ГТУ большие мощности.

В настоящее время ГТУ широко применяются в качестве транспортных установок (в авиации, на колесных и гусеничных машинах, на железнодорожном транспорте, на флоте) и для привода нагнетателей газоперекачивающих станций магистральных газопроводов. Газотурбинные установки применяются на электростанциях для производства электрической энергии как в качестве самостоятельных энергоблоков, так и в составе комбинированных парогазовых установок.

В теории термодинамических циклов газотурбинные установки классифицируются по тому же признаку, что и поршневые двигатели внутреннего сгорания, — по способу сжигания топлива: со сгоранием топлива при постоянном давлении и со сгоранием при постоянном объеме. Мы рассмотрим здесь только ГТУ с подводом теплоты при постоянном давлении, так как ГТУ с подводом теплоты при постоянном объеме в связи с техническими сложностями создания специальных камер сгорания сколько-нибудь широкого распространения не получили.

Цикл простой ГТУ.

Принципиальная схема простой ГТУ представлена на рисунке ниже. Воздух из окружающей среды (состояние 1) поступает в компрессор K, где адиабатно сжимается до давления p2, обычно не превышающего 3 МПа. В камере сгорания КС происходит сгорание жидкого или газообразного топлива. Образовавшиеся в КС газы (смесь продуктов сгорания и воздуха, не участвующего в процессе окисления топлива) в состоянии 3 при температуре 1000— 1800 К поступают в газовую турбину T, где адиабатно расширяются до первоначального давления p1, после чего выбрасываются в окружающую среду.

Компрессор К, газовая турбина Т и электрогенератор Г жестко соединены между собой, и поэтому часть работы, производимой турбиной, расходуется на привод компрессора, остальная часть (за вычетом потерь на трение в подшипниках и расхода энергии на привод топливного насоса) и есть работа ГТУ которая передается потребителю.

На рисунке выше в Т, s-диаграмме показан обратимый термодинамический цикл 1-2-3-4-1, осуществляемый рабочим телом ГТУ. Цикл простой ГТУ называют также циклом Брайтона. В обратимых циклах все процессы обратимы, поэтому адиабатные процессы сжатия в компрессоре 1-2 и расширения в турбине 3-4 обратимы, т.е. осуществляются без трения, и поэтому изоэнтропны. Кроме того, будем считать состав рабочего тела по тракту ГТУ неизменным и обладающим свойствами воздуха. Это допущение только на первый взгляд может показаться странным — ведь в компрессоре сжимается воздух, а в турбине расширяются газы, представляющие собой смесь воздуха и продуктов сгорания, по своим свойствам не существенно отличающуюся от свойств воздуха. Далее, при термодинамическом анализе обычно пренебрегают потерей давления в КС и небольшим отличием давления p1 от давления p4. Поэтому процесс 2-3 в камере сгорания представляется как изобарный подвод теплоты q1 к рабочему телу — воздуху, а процесс охлаждения уходящих газов в окружающей среде — это изобарный процесс 4-1. Таким образом, хотя схема простой ГТУ является разомкнутой, но цикл этой установки в T, s-диаграмме изображается как замкнутый. В связи с этим иногда такие установки называют газотурбинными установками, работающими по разомкнутому циклу.

Реальный (необратимый) цикл ГТУ отличается от идеального (обратимого) прежде всего выделением теплоты трения в процессах сжатия и расширения рабочего тела. В обратимых адиабатных процессах сжатия и расширения энтропия не изменяется, а в необратимых она возрастает. Поэтому на T, s-диаграмме действительный процесс сжатия в компрессоре изобразится линией 1-2д, а процесс расширения газа в турбине линией 3—4д. Таким образом, необратимый цикл ГТУ, учитывающий потери на трение в турбине и компрессоре, это цикл 1-2д-3-4д-1.

Источник

Парогазовый

цикл – это бинарный цикл, в котором

первым рабочим телом в области высоких

температур являются продукты сгорания

топлива, а вторым в области низких

температур – водяной пар.

Парогазовые

установки (ПГУ) – это последовательно

соединенные газовая и паровая тепловые

установки.

Температура

газов на входе в паровую турбину

газотурбинной установки (ГТУ) составляет

900…1000оС, а на выходе – более 350оС.

Температура

перегретого водяного пара на входе в

паровую турбину паросиловой установки

(ПСУ) достигает 600…650 оС, а

температура влажного насыщенного пара

в конденсаторе ПСУ – лишь 25…30 оС.

Организация

бинарного цикла с этими рабочими телами

позволяет получить температурный

перепад от 900…1000 оС до 25…30оС, и за счет этого значительно повысить

термический КПД всей установки до

значений 0,40…0,45.

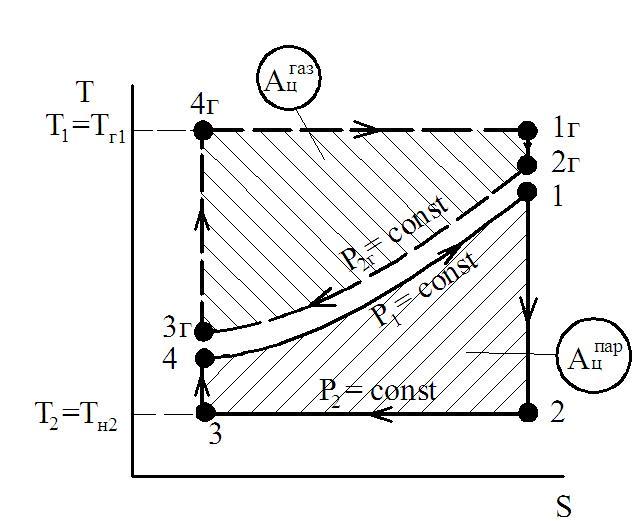

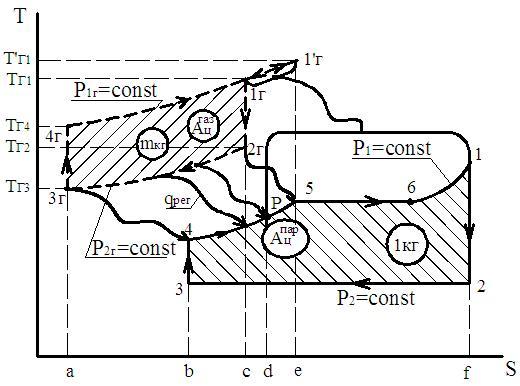

Идеальный

паровой цикл представлен на рис.1.43.

Рис.1.43

Идеальный цикл парогазовой установки:

_

_ _ _ – газовый цикл;

–

пароводяной цикл.

Газовый

цикл:

1г-2г

– адиабатное расширение газа;

2г-3г

– изобарный отвод теплоты от газа;

3г-4г

– адиабатное сжатие газа;

4г-1г

– изотермический подвод теплоты к газу.

Пароводяной

цикл:

1-2

– адиабатное расширение пара;

2-3

– изотермический отвод теплоты от пара;

3-4

– адиабатное сжатие воды;

4-1

– изобарный подвод теплоты к пару.

Передача

теплоты от газа в изобарном Р2Г=constпроцессе 2г-3г к

пароводяному рабочему телу, совершающему

изобарный Р1=constпроцесс 4-1, происходит в теплообменном

аппарате.

Изотермический

подвод теплоты к газу 4г-1г практически

можно осуществить лишь приближенно, за

счет многоступенчатого подвода теплоты

при расширении газа.

Изотермический

отвод теплоты 2-3 в пароводяном цикле

можно осуществить в конденсаторе

водяного пара при Р2=const.

Газовый

цикл в парогазовом цикле является

открытым, поскольку продукты сгорания

топлива (первое рабочее тело) выбрасываются

в окружающую среду после теплообмена

с водяным рабочим телом.

Пароводяной

цикл – закрытый, поэтому в нем могут

использоваться не только вода, но и

другие вещества, например, углекислый

газ (СО2).

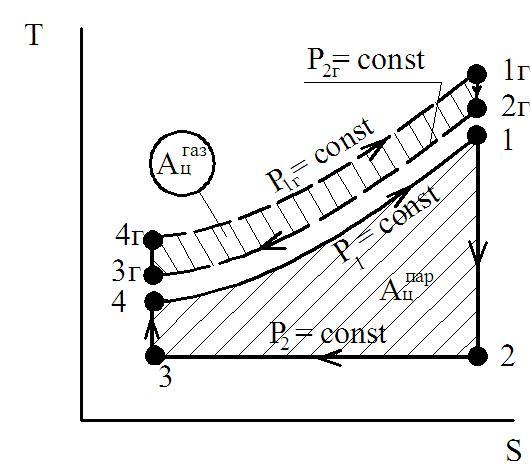

Так

как реализация изотермического подвода

теплоты в паровом цикле сопряжена с

серьезными техническими проблемами,

то используется изобарный Р1Г=constподвод теплоты, входящий

в цикл газотурбинной установки. В

идеальном цикле ПГУ с газовым циклом

ГТУ на рис.1.44 подвод теплоты происходит

в изобарном процессе расширения газа

4г-1г. Коэффициент заполнения такого

цикла приближается к единице.

Рис.1.44

Идеальный цикл парогазовой установки

с газовым циклом, совершаемым газотурбинной

установкой:

_

_ _ _ – цикл ГТУ (газовый цикл);

–

пароводяной цикл.

Комбинированные

турбинные установки на органическом

топливе делятся на 2 типа:

Парогазовые

установки (ПГУ);Газопаровые

установки (ГПУ).

В

ПГУ основная доля теплоты подводится

с топливом в паротурбинную часть, а в

ГПУ – в камеру сгорания газотурбинной

установки.

По

взаимодействию рабочих тел ПГУ и ГПУ

делятся на 2 группы:

С

разделенными контурами, в которых

пароводяное рабочее тело и продукты

сгорания топлива движутся по

самостоятельным трактам в газовую и

паровую части установок и передают

теплоту в теплообменных аппаратах

поверхностного типа, то есть без

смешивания;Контактного

типа, когда пароводяное рабочее тело

и продукты сгорания топлива смешиваются

перед поступлением в газопаровую

турбину.

В

дальнейшем рассматриваются только

парогазовые установки с разделенными

контурами (потоками), которые в свою

очередь подразделяются по схемам на:

а)

параллельные с высоконапорными

парогенераторами (ВПГ);

б)

последовательные с низконапорными

парогенераторами (НПГ), называемые также

ПГУ со сбросом теплоты, или ПГУ сбросного

типа.

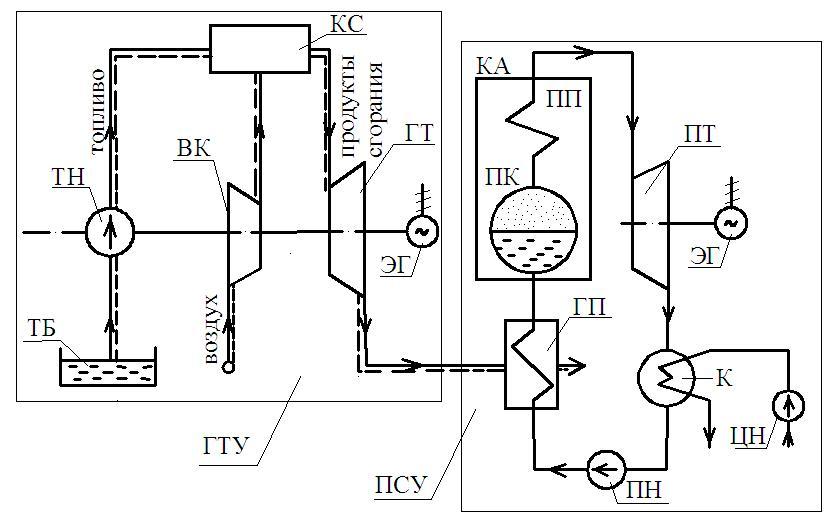

В

ПГУ с НПГ продукты сгорания топлива в

газотурбинной установке поступают либо

в топку котла для дожигания и газоводяной

подогреватель питательной воды

(экономайзер), либо сразу в подогреватель

питательной воды, называемый газовым

подогревателем. Схема ПГУ в НПГ и газовым

подогревателем представлена на рис.1.45.

Рис.1.45

принципиальная схема парогазовой

установки со сбросом теплоты и газовым

подогревателем питательной воды:

ТН

– топливный насос;

КС

– камера сгорания;

ВК

– воздушный компрессор;

ТБ

– топливный бак;

ГТ

– газовая турбина;

ЭГ

– электрогенератор;

КА

– котлоагрегат;

ПП

– пароперегреватель;

ПК

– паровой котел;

ГП

– газовый подогреватель;

ПН

– питательный насос;

ПТ

– паровая турбина;

К

– конденсатор;

ЦН

– циркуляционный насос.

Воздух

сжимается компрессором ВК и подается

в камеру сгорания, где образует с топливом

смесь, сгорающую при постоянном давлении

(Р1Г=const) в камере

сгорания КС. Продукты сгорания топлива

поступают в газовую турбину ГТ, где

расширяются, совершая работу![]() ,

,

передаваемую электрогенератору ЭГ.

Газы,

отработавшие в газовой турбине ГТ,

подаются в газовый подогреватель ГП

для подогрева питательной воды паросиловой

установки, а затем удаляются в атмосферу.

Большое

количество утилизируемой теплоты

продуктов сгорания топлива в этом случае

позволяет полностью отключить

регенеративные подогреватели питательной

воды ПСУ, что приводит к увеличению

термического КПД и мощности установки.

Экономия топлива за счет утилизации

теплоты отходящих газов газотурбинной

установки достигает 15%. Эффективность

ПГУ выше, чем у ПСУ и ГТУ по отдельности.

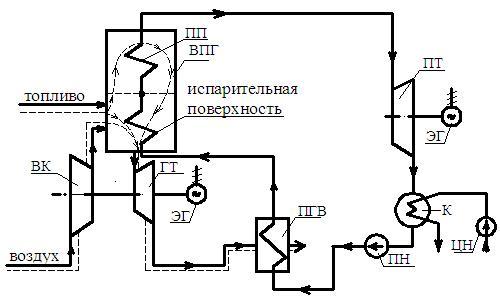

В

парогазовой установке с параллельной

схемой и высоконапорным парогенератором

(ВПГ) камера сгорания и парогенератор

обычно совмещены. Топливная смесь

сгорает в камере сгорания при высоком

давлении, при этом часть теплоты сгорания

сразу идет на парообразование и перегрев

пара, после чего продукты сгорания с

пониженной температурой поступают на

вход газовой турбины. Температурный

напор при теплопередаче в ВПГ значительно

выше, чем в НПГ, что объясняет название

парогенераторов «высоконапорный» и

«низконапорный». НА рис.1.46 представлена

схема ПГУ с ВНП и газоводяным подогревателем

питательной воды.

Рис.1.46

Схема парогазовой установки с

высоконапорным парогенератором и

газоводяным подогревателем:

ВК

– воздушный компрессор;

ВПГ

– высоконапорный парогенератор;

ПП

– пароперегреватель;

ГТ

– газовая турбина;

ЭГ

– электрогенератор;

ПГВ

– газоводяной подогреватель;

ПН

– питательный насос;

К

– конденсатор;

ПТ

– паровая турбина;

ЦН

– циркуляционный насос.

Газоводяной

подогреватель питательной воды

(экономайзер) ПГВ позволяет увеличить

термический КПД за счет частичного

отказа от регенеративных подогревателей.

Воздух

(окислитель) сжигается в компрессоре

ВК и подается в высоконапорный

парогенератор ВПГ, где смешивается с

жидким или газообразным топливом.

Продукты сгорания этой смеси (топливной

смеси), отдав часть теплоты водяному

пару в самом ВПГ, направляются в газовую

турбину ГТ, с которой соединен

электрогенератор ЭГ. Отработав в ГТ,

продукты сгорания с пониженной энтальпией

и давлением направляются в газовый

подогреватель ПГВ, где подогревают

питательную воду, подаваемую в

парогенератор ВПГ. Отдав теплоту

питательной воде, в ПГВ, продукты сгорания

выбрасываются в атмосферу. В схеме ПГУ

с ВПГ отсутствует паровой котел, функции

которого выполняет испарительная

поверхность в ВПГ.

Рис.1.47

Цикл парогазовой установки с высоконапорным

парогенератором и газоводяным

подогревателем

Процессы

в газовом цикле:

4г-1г’

– изобарное расширение при Р1Г=constпродуктов сгорания

топливной смеси с подводом теплоты

сгорания (теплоты химических реакций

горения), изображаемой площадью

а-4г-1г’-е-а и выделяемой в камере сгорания

ВПГ;

1г’-1г

– изобарная передача теплоты при Р1Г=constот продуктов сгорания

к пароводяному рабочему телу через

испарительные поверхности и

пароперегреватель ПП высоконапорного

парогенератор с понижением температуры

от Т’Г1до ТГ1 (площадь

с-1г-1г’-е-с);

1г-2г

– адиабатное расширение продуктов

сгорания с начальной температурой ТГ1и давлением Р1Гдо давления Р2Ги температуры ТГ2в газовой турбине

ГТ;

2г-3г

– изобарная передача теплоты при Р2Г=constот продуктов сгорания,

отработавших в газовой турбине, к

питательной воде в газоводяном

подогревателе ПГВ (площадь а-3г-2г-с-а).

В точке 3г продукты сгорания, охладившиеся

в ПГВ до температуры ТГ3, выбрасываются

в атмосферу;

3г-4г

– адиабатное сжатие свежей порции

воздуха в воздушном компрессоре ВК от

давления Р2Гдо Р1Гс повышением

температуры топливной смеси до ТГ4;

Процессы

в пароводяном цикле:

4-Р

– регенеративный подогрев питательной

воды в газоводяном подогревателе ПГВ

при Р1=constтеплотой

газового процесса 2г-3г;

Р-5

– подогрев в ВПГ питательной воды из

ПГВ до температуры кипения при Р1=const;

5-6

– парообразование в ВПГ за счет части

теплоты газового процесса 1г’-1г;

6-1

– перегрев пара в пароперегревателе

ПП за счет части теплоты газового

процесса 1г’-1г;

1-2

– адиабатное расширение пара в паровой

турбине ПТ от Р1до Р2с

повышением температуры от Т1до

Т2;

2-3

– конденсация водяного пара в конденсаторе

К при Р2=constи Т2=const;

3-4

– адиабатное сжатие воды от Р2до

Р1в питательном насосе ПН с

повышением температуры от Т3до

Т4.

Полезная

работа пароводяного цикла

![]()

(1.64)

Полезная

работа газового цикла:

![]()

(1.65)

Полезная

работа обоих циклов:

(1.66)

И

ли

(1.67)

П

![]()

одведенная теплота к обоим рабочим

телам в теоретическом цикле парогазовой

установки с ВПГ

Термический

КПД парогазовой установки с ВПГ

(1.68)

![]()

Парогазовые

установки с высоконапорными парогенераторами

более эффективны, чем ПГУ с НПГ.

Источник